Dependencia de la sombra de grabado en madera en el enfoque del haz láser

Introducción

La tecnología del grabado por láser consiste en la generación controlada de un haz de luz enfocado cuya energía calienta el punto de impacto sobre un material opaco a una longitud de onda específica. Dependiendo del perfil del haz, la cantidad de energía aplicada, el tiempo de exposición y el material base, la superficie del material cambia con diferentes gradientes e intensidades (1). Los efectos del rayo láser sobre la superficie del material sólo son aparentes a partir de un determinado nivel de potencia y, por lo general, son irreversibles (2). Los cambios más importantes en el material durante el grabado son la pérdida de material durante el quemado (la profundidad) y el cambio en la composición química de la capa superficial (el tinte - carbono).

La capacidad de determinar por adelantado la intensidad de estos cambios es una de las áreas clave del control de calidad en el grabado por láser. El matiz producido por el rayo láser sobre la madera no sólo depende de la intensidad (la potencia) y el perfil del rayo láser (la sección transversal). El propio material se utiliza en combinación con su entorno (el aire) para producir la pigmentación deseada (el tinte) del material. Por tanto, también depende del tipo de madera, su temperatura, su humedad, la dureza y la composición química actual de las capas grabadas (la edad de la madera y su tratamiento superficial).

Además, la madera es un compuesto natural (3) y un material vivo, e incluso después de su transformación está en constante cambio (degradándose - descomponiéndose - absorbiendo o perdiendo agua) (4). Las dimensiones de la madera también pueden cambiar (5).

Utilización de emisores semiconductores en el grabado por láser

Para un sistema capaz de ajustar con precisión la intensidad del haz láser en función de las propiedades actuales del material de base y de su entorno, conviene utilizar un emisor sensible y rápido (frecuencia de impulsos). Hoy en día, el grabado de fotos en madera se realiza principalmente con un láser de CO2. Los láseres de CO2 tienen una gran potencia, lo que permite altas velocidades de producción y cortes de material (6). Sin embargo, producen longitudes de onda más largas (10600 nm), por lo que no son tan precisos como los láseres de diodo de espectro visible (455 nm) (7). El uso de láseres semiconductores ha experimentado un enorme aumento con el uso de CD (8; 9).

Su aplicación se debe principalmente a sus dimensiones físicas, precio de adquisición y mayor seguridad dada por la longitud de onda y la potencia de salida. Gracias al espectacular aumento de la potencia de los diodos láser en los últimos años, este emisor se está convirtiendo en una parte importante de la tecnología (10; 11). Los láseres de diodo aparecen cada vez más en las aplicaciones industriales (12; 13). Además, este potencial se ve reforzado por su rápida producción debido a su elevado precio de adquisición. Los láseres de diodo pueden controlarse en potencia y sus haces pueden enfocarse con relativa precisión (14).

Esto permite impartir detalles mucho más finos a una superficie de madera y calibrar potencialmente cambios diminutos en el material, el entorno y el desgaste ubicuo del emisor. Sin embargo, los láseres de diodo siguen teniendo hasta dos órdenes de magnitud menos de potencia óptica, por lo que la producción se ralentiza considerablemente. Una gran ventaja es su tamaño, hasta tres órdenes de magnitud menor. Esto facilita y abarata el montaje de láseres de semiconductores en sistemas multihaz que pueden controlarse simultáneamente (aumentando la potencia) o por separado (grabando varias líneas a la vez) (11).

Módulo láser con emisores combinados

Así pues, los láseres de semiconductores tienen el potencial de superar a los láseres de CO2 no sólo en términos de precisión, sino también de velocidad y economía de producción en la aplicación del fotograbado sobre madera. El factor que, en última instancia, los convierte en un emisor más adecuado para producir fotos grabadas en madera es su mayor eficiencia y eficacia (15) a la hora de calibrar el haz en función de las propiedades actuales de un material y su entorno.

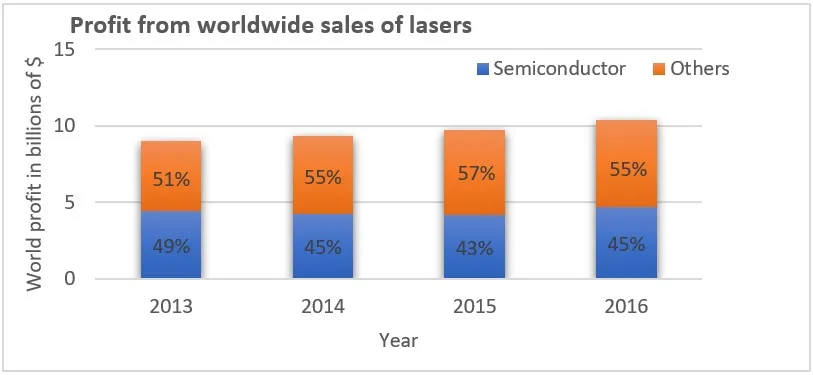

El uso de láseres semiconductores está aumentando año tras año, y hoy en día son el tipo de emisor láser más utilizado. Esto se debe a la amplia gama de aplicaciones y al aumento significativo de su potencia máxima en las últimas décadas. El total de ingresos mundiales por la venta de emisores láser fue de 10.400 millones de dólares en 2016 (16). De esta cifra, el 45 % correspondió únicamente a las ventas de láseres semiconductores (17). La tendencia actual, que se muestra en la Figura 1, sugiere que esta tecnología tiene actualmente un futuro más prometedor en términos de atracción de inversiones en investigación y desarrollo.

Ventas de láseres semiconductores

Aumento de la calidad del grabado por láser

Dos procesos químicos básicos que tienen lugar en el material de madera durante el grabado por láser son la combustión y la carbonización. Estos procesos tienen lugar simultáneamente y con un control adecuado se puede conseguir un número considerable de tintes diferentes. Se pueden utilizar múltiples enfoques para lograr un control adecuado. Una opción es el enfoque diferente del rayo láser.

Resultados del LÁSER enfocado y desenfocado

En el grabado con un rayo enfocado, el material se corta y la paleta de tonos cambia de marrón claro a marrón oscuro. En el grabado con haz desenfocado, obtenemos hasta tonos negros intensos. De este modo, podemos obtener diferentes paletas de tonos y conseguir un mayor número de colores al grabar con una combinación adecuada. Así se consigue una mayor profundidad gráfica y una mejor transferencia de fotos y gráficos a la madera. Con el ajuste adecuado, es posible conseguir calidades similares a las de la impresión estándar. Esto hace que el grabado láser en madera sea muy interesante desde el punto de vista de la calidad y la ecología de todo el proceso. No hay tinta ni productos químicos. Estos productos pueden calificarse de ecológicos y tienen un impacto negativo mucho menor en el medio ambiente. Los únicos componentes negativos son la luz láser, que es en miniatura y dura decenas de miles de horas, y la energía necesaria.

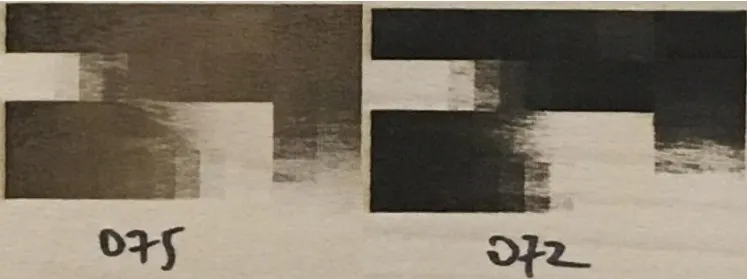

Diferentes resultados de la foto de la fuente (centro) con rayo láser enfocado (izquierda) y desenfocado (derecha)

En la imagen superior, podemos ver diferentes paletas de tonos que se consiguieron sólo con diferentes enfoques del haz. El código de producción, la unidad de control y los ajustes de potencia del láser eran idénticos. Cabe mencionar que el desenfoque del haz también da lugar a unas dimensiones ligeramente superiores del punto grabado, gracias a lo cual teóricamente se pueden conseguir detalles más bajos. Siempre depende del rendimiento y la óptica del cabezal de grabado. Es necesario enfocar el haz teniendo en cuenta la resolución deseada. Sin embargo, al hacer fotos y gráficos en madera, el punto grabado tendrá un tamaño mínimo limitado (dependiendo de la potencia y la óptica), ya que la madera se quema ligeramente también alrededor del punto grabado. Esto proporciona cierta holgura para ajustar la nitidez en relación con el punto grabado.

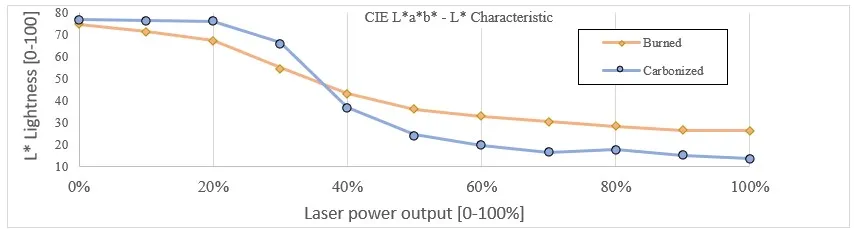

El haz difuminado proporciona un aumento de la oscuridad de los gráficos resultantes, como se muestra en el gráfico siguiente. Al mismo tiempo, la curva de sombra es más nítida, por lo que el oscurecimiento resultante se produce más rápidamente. Por lo tanto, la potencia máxima del emisor debe ajustarse adecuadamente para que toda la profundidad de las sombras se distribuya uniformemente por todo el histograma del gráfico de entrada. Cabe mencionar que un haz difuminado necesita más potencia para cambiar el material que un haz enfocado. Esto se debe a la menor densidad de energía del haz difuminado y puede verse en el siguiente gráfico para valores de potencia láser 0-20%.

Profundidad de sombra del grabado láser con superficie quemada y carbonizada

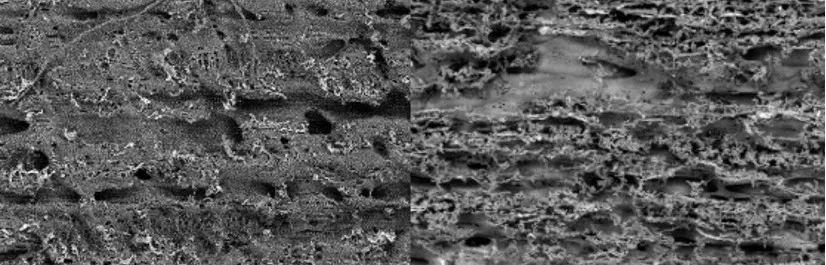

Las superficies resultantes tienen composiciones diferentes. La diferencia entre éstas y los procesos químicos puede verse fácilmente en la exploración al microscopio electrónico que se muestra a continuación. La cantidad de carbono negro que queda en las superficies de madera cambia rápidamente al aumentar la carbonización de la superficie. Esto es de esperar, ya que el carbono negro es el responsable del tono negro de la superficie. La profundidad de una superficie cambia sólo ligeramente ya que la energía láser principal se utiliza para la carbonización de la madera en lugar de la sublimación de la madera.

Diferencias en las cantidades de carbono negro bajo el microscopio electrónico para el rayo láser enfocado (izquierda) y el rayo láser desenfocado (derecha)

¿Cómo elegir un kit de actualización de máquina CNC adecuado para una máquina CNC en particular?

Especialmente para usted, hemos preparado un sitio web que guía al usuario a través del proceso de selección de un cabezal láser y luego lo conduce al juego apropiado para su máquina CNC. Haga clic en el botón de abajo para visitar este sitio web.

Conclusión

El uso de láseres semiconductores crece cada año. Gracias al aumento de la potencia de salida de los láseres semiconductores, pueden utilizarse en cada vez más casos. Las dimensiones físicas de los emisores permiten su combinación. Pueden combinarse para obtener mayores potencias o un grabado rasterizado más rápido (grabado de varias filas al mismo tiempo). Con el haz desenfocado se pueden conseguir tonos más oscuros para el grabado de madera. Esto conduce a una mayor profundidad de los gráficos resultantes. Con la combinación adecuada se puede conseguir una mejor calidad de transferencia de la imagen sobre las superficies de madera. Es importante optimizar el proceso de grabado láser para diferentes especies y estados de la madera.

Con los mismos ajustes de láser y potencia de salida se consiguen diferentes calidades. El enfoque del haz es sólo una variable. La humedad y la edad de la madera son otras variables que influyen en la mejora de los resultados del grabado.

Autor del artículo:

Martin Jurek

Referencias

- Mishra, Sanjay a Yadava, Vinod. Laser Beam MicroMachining (LBMM) - A review. Óptica y láseres en ingeniería. 2015, Vol. 73, páginas 89-122.

- Minami, K., y otros. The removal of industrial epoxy grout using a high-power diode laser. Optics and Lasers in Engineering. 2002, Vol. 38, 6, páginas 485-498.

- Bruno, Luigi. Mechanical characterization of composite materials by optical techniques: A review. Óptica y láseres en ingeniería. 2018, Vol. 104, páginas 192-203.

- Chen, Yao, y otros. Cambios de color y química superficial de la madera extraída. Ciencia y tecnología de la madera. 2014, Vol. 48, páginas 137-150.

- Kifetew, Grima. Aplicación del método de medición del campo de deformación a la madera durante el secado. Ciencia y Tecnología de la Madera. 1996, Vol. 30, páginas 455-462.

- Martínez-Conde, Alejandro, y otros. Revisión: Análisis comparativo del láser de CO2 y el aserrado convencional para el corte de madera aserrada y materiales derivados de la madera. Ciencia y tecnología de la madera. 2017, Vol. 51, páginas 943-966.

- Rothenbach, Christian A. a Gupta, Mool C. Litografía láser de alta resolución y bajo coste utilizando un conjunto de cabezal óptico Blu-ray. Óptica y láseres en ingeniería. 2012, Vol. 50, 6, páginas 900-904.

- Barletta, Massimiliano, Gisario, Annamaria a Tagliaferri, Vincenzo. Recuperación de materiales reciclables: Experimental analysis of CD-R laser processing. Óptica y Láseres en Ingeniería. 2007, Vol. 45, 1, páginas 208-221.

- Efecto del contenido de humedad en el corte por láser de fibra de madera de pino. Hernández-Castañeda, JuanCarlos, Kursad, Huseyin a Li, Lin. 9-10, 2011, Optics and Lasers in Engineering, Vol. 49, páginas 1139-1152.

- Nakamura, S., Pearton, S. a Fasol, G. The blue laser diode - the complete story. 2. Berlin : Springer - Verlag, 2000. str. 368. 978-3-540-66505-2.

- Rodrigues, G.Costa, y otros. Aspectos teóricos y experimentales del corte por láser con un láser de diodo directo. Óptica y láseres en ingeniería. 2014, Vol. 61, páginas 31-38.

- Marcado y grabado láser rápido y flexible de superficies inclinadas y curvas. Diaci, Janez, y otros. 2, 2011, Optics and Lasers in Engineering, Vol. 49, páginas 195-199.

- Zeni, Luigi, y otros. Caracterización de matrices de diodos láser semiconductores de potencia. Óptica y Láseres en Ingeniería. 2003, Vol. 39, 2, páginas 203-217.

- Wang, S. H., y otros. Collimating of diverging laser diode beam using graded-index optical fiber. Optics and Lasers in Engineering. 2000, Vol. 34, 2, páginas 121-127.

- Avances y características del procesamiento de materiales con láser de diodo de alta potencia. Li, Lin. 4-6, 2000, Optics and Lasers in Engineering, Vol. 34, páginas 231-253.

- Holton, Conrad, y otros. Annual Laser Market Review & Forecast: Where have all the lasers gone? Laser Focus World. [En línea] 23. Enero 2017. [Citas: 20. Enero 2019.] https://www.laserfocusworld.com/lasers-sources/article/16548135/annual-laser-market-review-forecast-where-have-all-the-lasers-gone.

- Unlimited, Estrategias. El mercado mundial de láseres: Market Review and Forecast 2017. New Hampshire : Strategies Unlimited, 2017.