Schneiden & Gravieren von Holz mit CNC-Lasern

Bevor Sie mit dem Laserschneiden und -gravieren von Holz beginnen

Leistungsauswahl für den CNC-Gravierlaser – 6 W, 15 W oder 45 W?

Wenn Sie einen blauen Laser zum Schneiden und Gravieren von Holz in Betracht ziehen, müssen Sie häufig die passende Leistung wählen. Der 6-W-Laser, z. B. der PLH3D-XT-50, bietet einen ausgewogenen Kompromiss aus Geschwindigkeit und Präzision. Dieser Laser kann Bilder in Ultra-HD-Auflösung gravieren und gleichzeitig mit der Maximalgeschwindigkeit gängiger CNC-Maschinen schneiden.

Ein solches Präzisionsniveau erfordert jedoch eine Maschine, die nicht nur sehr genau ist, sondern auch die erforderliche Steifigkeit für Fahrgeschwindigkeiten besitzt, die eine hohe Wiederholgenauigkeit der Spur beim Richtungswechsel des Laserkopfs gewährleisten. Außerdem benötigt ein CNC-Laser mit geringerer Leistung mehr Zeit für die Gravur, da hochauflösende Bilder aus mehr, dünneren Linien bestehen; eine Vergrößerung der Spotgröße (Pixel) bedeutet zudem eine langsamere Bewegung des Kopfes.

Der PLH3D-XF+ 6-W-Laserkopf ist weniger präzise, ermöglicht dafür aber dank größerer Pixelgröße höhere Prozessgeschwindigkeiten. So lässt sich z. B. ein 30x30 cm großes Bild mit 0,5-mm-Pixeln schnell erzeugen. Die effektive Auflösung beträgt 600x600 Pixel (insgesamt 360 Tausend Punkte), während bei 0,1-mm-Pixeln ein 9kk-Pixel-Bild (3000x3000) entstünde. Das ist ein großer Unterschied – insbesondere bei der Gravurzeit –, während die größere Pixelgröße (und niedrigere Auflösung) nur aus einem Abstand von unter 1–2 Metern auffällt.

Der 15-W-Laserkopf ist ein Laserkopf mit drei Laserdioden, nutzt Präzisionsoptiken und besitzt die höchste optische Leistungsdichte seiner Klasse. Der PLH3D-15W hat die gleiche Spotgröße wie der PLH3D-6W-XF+ mit uSpot-Linsen-Upgrade, jedoch die dreifache Leistungsdichte – ideal für schnelles Holzschneiden.

Der PLH3D-XT8 verfügt über unerreichte 45 W optische Leistung und macht das Schneiden dicker Hölzer (bis zu 20mm) einfach. Gleichzeitig kann dieser Laser Bilder in hoher Auflösung gravieren. Dank der größeren Schärfentiefe kompensiert er Oberflächenunregelmäßigkeiten ohne ständiges Nachstellen. Der XT8 ist ein äußerst wertvolles Werkzeug für das Laserschneiden von Holz und Holzwerkstoffen.

Vergleichen Sie unsere Laser-Upgrades, um das für Sie passende zu finden

PLH3D-XT-50

Präzisionsgravur

- 6 W optische Leistung

- Ultra HD 550 DPI – < 50 μm Spot

- Max. Holzschnitt (1 Durchgang): 3 mm (⅛")

- Am besten für feine Gravuren & filigrane Details

- Einfaches Plug-&-Play-Kit mit Anleitungen

PLH3D-XT8

Hochleistungs-Schneiden & -Gravieren

- 45 W optische Leistung

- HD 125 DPI – 180 μm Spot

- Max. Holzschnitt (1 Durchgang): 20 mm (¾")

- Am besten für Hochgeschwindigkeitsgravuren und tiefes Schneiden

- Holz gravieren mit 350 mm/s (827 inch/min)

- Sperrholz schneiden mit 22,5 mm/s (53,1 inch/min)

- Einfaches Plug-&-Play-Kit mit Anleitungen

PLH3D-XF+

Einstiegslösung

- 6 W optische Leistung

- Standard 85 DPI – 300 μm Spot

- Max. Mehrfach-Holzschnitt: 3 mm (⅛")

- Perfekt für Hobbyeinsatz und kleine kreative Projekte

- Einfaches Plug-&-Play-Kit mit Anleitungen

Wählen Sie unten Ihre CNC-Maschine, um Plug-&-Play-Kits zu durchsuchen

Materialeigenschaften

Laserschneiden und -gravieren von Holz mit einer CNC hängt von Holzart, Härte sowie weiteren Parametern wie Feuchte oder Textur ab. Am einfachsten zu schneiden sind Balsa und Luftfahrtsperrholz. Sperrholz besteht aus zwei Lagen etwas härteren Holzes und einem Füller – meist Balsa. Das Laserschneiden dieser Materialien ist am wenigsten problematisch und der Prozess sehr reproduzierbar, da das Holz keine Äste aufweist und eine schaumartige, homogene Struktur besitzt. Bei der Materialwahl für Laserbearbeitung sollten Sie auf Homogenität achten. Einige Balsa-Varianten sind günstiger, können jedoch Splitter härteren Holzes enthalten, die sich mit einem CNC-Laser schwerer schneiden lassen. Ähnliche Hinweise gelten für Luftfahrtsperrholz.

Weitere Materialtypen sind Massivholz und hartes Sperrholz, z. B. für Fensterrahmen. Holzhärte und – bei Sperrholz – Klebstoffe machen solche Materialien für das Schneiden mit Diodenlasern weniger geeignet. Bei der Bearbeitung mit einem Holz-Laserschneider entsteht ein kohlenstoffartiger, schwarzer und spröder Belag. Zu langsames Schneiden führt dazu, dass dieser Belag das Holz über der Schnittfuge bedeckt, den Prozess weiter verlangsamt und das Holz im Wirkbereich des Lasers erhitzt und nachdunkelt. Daher sollten harte Materialien mit hoher Geschwindigkeit in dünnen Schichten abgetragen werden. So lassen sich geringe Spanmengen leicht entfernen und Überhitzung, Nachdunkelung sowie unerwünschte Ablagerungen vermeiden. Mit unserer High-Pressure-Air-Assist-Düse können Sie außerdem die Verbrennung reduzieren und den Schneid-/Gravurprozess um bis zum 6,5-Fachen beschleunigen.

Materialauswahl und Oberflächenvorbereitung

Gravurergebnisse hängen stark von der Holzart ab. Mehrere Parameter sind zu berücksichtigen.

Jahresringe und Oberflächenhomogenität. Für beste Gravurergebnisse sollte das Material möglichst gleichmäßig gefärbt sein. Beim Gravieren in Graustufen absorbieren dunklere Bereiche mehr Laserenergie (und verringern gleichzeitig den Bildkontrast). Jahresringe sind dunkler und nehmen mehr Licht auf; sie erwärmen sich daher stärker – selbst bei reduzierter Laserleistung. Das Bild wird an solchen Stellen dunkler, was zu unerwünschten Tonwertschwankungen führt. Die Ringe bleiben sichtbar – ähnlich wie ein altes Tapetenmuster, das nur mit einer lasierenden Farbe überstrichen wurde.

Holzwerkstoffe. MDF-Platten liefern eine gute Wiedergabe von Graustufen. Zwar fehlt ihnen der natürliche Charme von Massivholz – Jahresringe, die Gravuren charaktervoll machen –, dafür bieten sie eine sehr konstante Tonwertreproduktion. Typische MDF-Platten sind allerdings braun bis dunkelbraun, wodurch Gravuren wenig Kontrast und keine hellen Töne aufweisen. Beachten Sie zudem, dass das Gravieren von Faserplatten und MDF giftige Dämpfe freisetzen kann.

Holzhärte. In der Regel verändert die Gravur von Hartholz die Oberfläche nur geringfügig. Weichholz hingegen – insbesondere in dunkleren Bildbereichen, die mit höherer Leistung graviert werden – wird deutlich tiefer angekohlt. Der Effekt ist bei Luftfahrtsperrholz und Balsa besonders ausgeprägt. Außerdem werden dunkle Flächen von einem spröden, abfärbenden Belag bedeckt, der die Oberfläche leicht verschmutzt.

Oberflächenvorbereitung. Es lohnt sich, die Holzoberfläche (z. B. mit Schleifpapier) eben zu finishen, um einen konstanten Abstand zwischen Laserkopf und Werkstück sicherzustellen. Dies ist grundlegend für gleichmäßige Graustufen. Eine unebene Oberfläche verursacht lokale Fokusverschiebungen und somit Energiedichteschwankungen sowie Spotgrößenänderungen – und damit variierende „Pixelgrößen“. Auf unebenem Material sind gleichmäßige, reproduzierbare Graustufen nicht erreichbar.

Holzschneidelaser – Verarbeitungstechnik

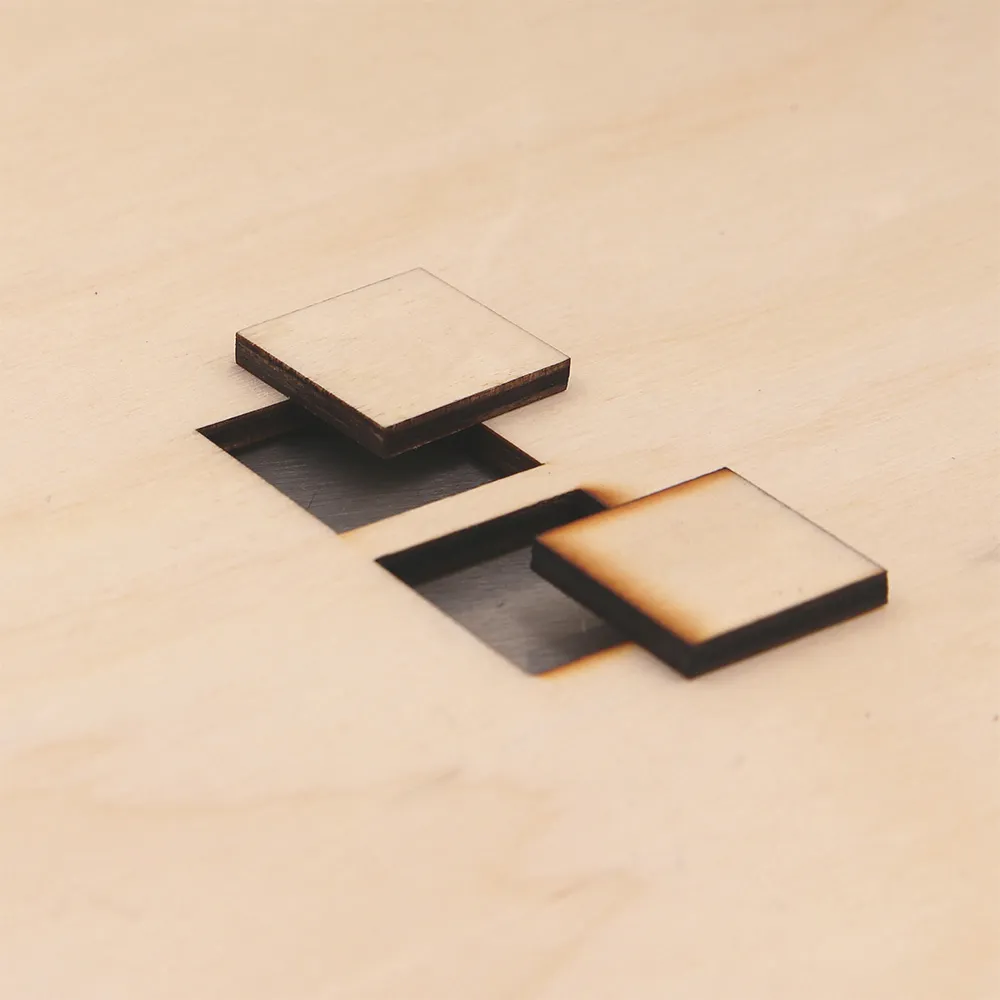

Beim Laserschneiden von Holz und Holzwerkstoffen verwenden Sie die höchstmögliche Laserleistung; über die Verfahrgeschwindigkeit steuern Sie das Ergebnis, z. B. die Intensität der Kante oder das vollständige Durchtrennen der Schicht. Für saubere Schnittkanten arbeiten Sie schichtweise: Nach dem ersten Schneidzyklus senken Sie den Kopf (Z-Achse) ab und starten den nächsten. Wiederholen Sie dies je nach Materialdicke. So stellen Sie sicher, dass der Fokus in der gerade geschnittenen Schicht liegt – und nicht auf der Oberfläche.

Auch wenn es naheliegt, mit möglichst wenigen Durchgängen zu arbeiten, ist es meist vorteilhaft, mit mehr Durchgängen bei höherer Momentangeschwindigkeit zu schneiden. Die Gesamtbearbeitungszeit ist vergleichbar; mehr Durchgänge führen jedoch zu weniger angebrannten, gleichmäßigeren Schnittkanten. Durch den Einsatz unterschiedlicher Schneidtechniken lässt sich sogar hartes, wasserfestes CDX-Sperrholz zuverlässig schneiden. Trotz mehr Lagen und Klebstoffen als bei typischem Hart-Sperrholz kann ein sehr gutes Endergebnis erzielt werden.

Beim Schneiden von Holz und anderen Materialien, die viel Rauch entwickeln, müssen die entstehenden Gase schnell abgeführt werden. Rauch aus Mikropartikeln beeinträchtigt optisch den Laserstrahl. Bei unzureichender Zuluft zum Laser wird das Material ggf. nicht vollständig getrennt; bei Gravuren können ungleichmäßige Tonwerte entstehen.

Abhilfe schafft eine ausreichende Zuluft durch den Einsatz der High-Pressure-Air-Assist-Düse. Das rechts gezeigte Bild zeigt zwei mit Laser geschnittene Holzwürfel: Der obere mit, der untere ohne High-Pressure-Air-Assist-Düse.

Lasergravur in Holz

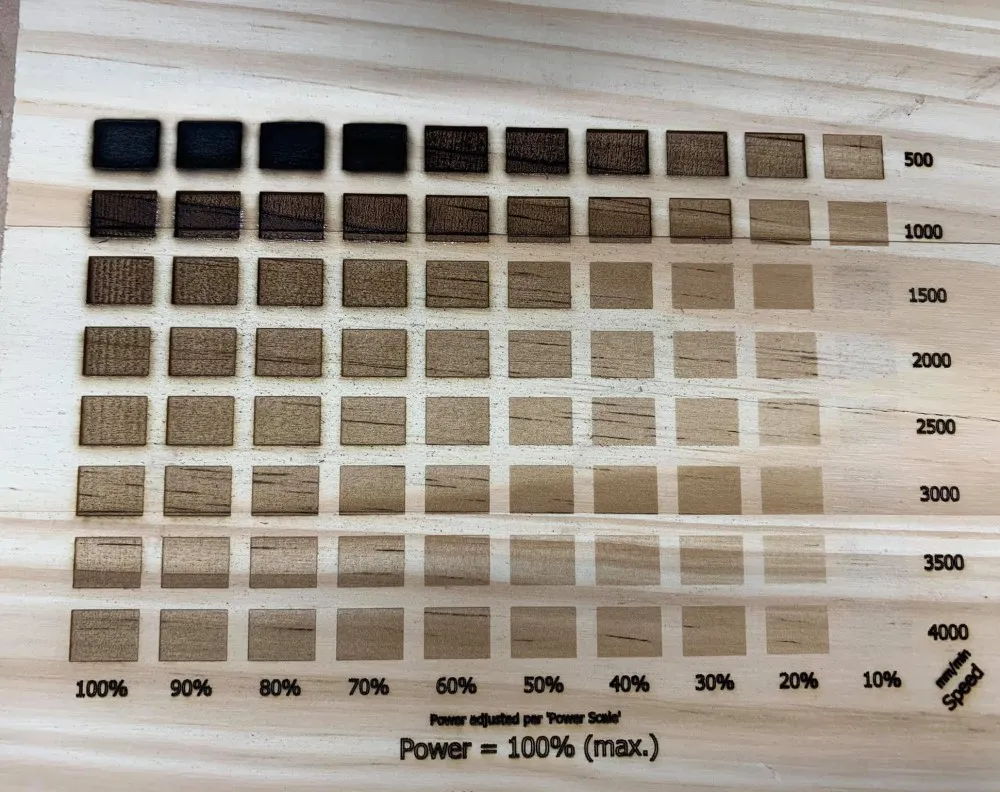

Geschwindigkeit vs. Leistung

Selbst kleine Motive können aus sehr vielen Pixeln bestehen und entsprechend lange Gravurzeiten verursachen. Daher wird oft versucht, den Prozess maximal zu beschleunigen. Die Begrenzung ergibt sich jedoch meist nicht aus der Laserleistung, sondern aus der Maschinengeschwindigkeit des CNC-Portals oder 3D-Druckers. Für langsamere Maschinen bietet sich eine diagonale Gravurstrategie an, bei der sich der Laserkopf gleichzeitig in X- und Y-Richtung bewegt. Wenn beide Achsantriebe zusammenarbeiten, ist die resultierende Gravurgeschwindigkeit höher als bei rein achsparalleler Bewegung – vorausgesetzt, die Maschinensteuerung erlaubt simultane Bewegungen.

Es lohnt sich außerdem, auf Stabilität und Verschleißfestigkeit der Maschine zu achten. Trotz geringer Laserleistung erzwingt die Gravur feiner Details oder das Ausschneiden sehr kleiner Teile schnelle Richtungswechsel des Laserkopfs. Unterschiedliche CNC-Typen erreichen verschiedene Beschleunigungen – keine Maschine erreicht jedoch sofort die Arbeitsgeschwindigkeit. Eine geringere Laserleistung in Kombination mit reduzierter Vorschubgeschwindigkeit gewährleistet korrekte Graustufenwiedergabe auch bei feinen Details und macht das Ergebnis unempfindlicher gegenüber Verfahrgeschwindigkeit und Beschleunigungsprofilen.

Optimal ist es, wenn Sie bei maximaler Laserleistung mit einer Geschwindigkeit fahren können, bei der eine schwarze Linie entsteht. Das zeigt, dass hohe Geschwindigkeit möglich ist und gleichzeitig dank Leistungsmodulation per G-Code jede Graustufe erzeugt werden kann. Manche Materialien erfordern jedoch zwei oder drei Gravurdurchgänge desselben Details bei reduzierter Leistung. Diese Technik verhindert nicht nur das Überbrennen in der unmittelbaren Spotumgebung, sondern ermöglicht auch die dunkelsten Tonwerte – besonders nützlich bei weichen Holzwerkstoffen wie Balsa oder Luftfahrtsperrholz.

Aufgrund der großen Materialvielfalt ist eine universelle Parametertabelle (Geschwindigkeit/Leistung) unmöglich. Führen Sie daher Tests auf dem ausgewählten Werkstoff durch und leiten Sie daraus die Einstellungen ab. Notwendig ist dies, weil die Prozessparameter u. a. von Holzt temperatur, Feuchte, Lagerbedingungen, Dichte, Farbe, Härte, Ringdichte und Oberflächenfinish abhängen.

Eine interessante Technik ist das Fokussieren aus größerem als dem üblichen Abstand, z. B. 15 cm. Dadurch ergibt sich eine Spotgröße von 0,5–1 mm, die nach korrekter Fokussierung eine quadratische Form annimmt. So entstehen große „Pixel“, die für die schnelle Gravur großformatiger Bilder sehr nützlich sind.

Feinabstimmung des Laser-Spots für die Holzgravur

Für hohe Gravurgeschwindigkeiten muss der Laserstrahl korrekt fokussiert werden. Dafür stehen zwei grundlegende Verfahren zur Verfügung. Das erste zielt auf die kleinstmögliche Spotgröße und damit auf die höchste Leistungsdichte. Eine sehr kleine Spotfläche (Leistung geteilt durch Fläche) erlaubt die schnellsten Geschwindigkeiten. Kalibrieren Sie, indem Sie mehrere Linien bei verschiedenen Kopfabständen und entlang beider Maschinenachsen gravieren. Wählen Sie anschließend die Einstellungen mit den dünnsten Linien im Raster. Nachteil: Der Spot ist nicht quadratisch – bedingt durch die Abbildungseigenschaften der Optik des Laserkopfes, der den Emissionsbereich der Diode auf die Holzoberfläche abbildet. Der rundliche Spot ist für pixelbasierte Gravuren nicht optimal.

Die für CNC-Maschinen verfügbare Software kann Funktionen zur Spotform-Auswahl und Gravurrichtung bieten (z. B. links-nach-rechts, oben-nach-unten, diagonal). Unsere Erfahrung zeigt, dass der Diagonalmodus die konsistentesten Graustufen liefert. An den Spoträndern ist die Leistungsdichte geringer als im Zentrum; im Diagonalmodus überlappen sich die Spuren leicht, wodurch harte Kanten und Lücken zwischen den Linien vermieden werden.

Beim zweiten, bereits erwähnten Verfahren wird ein quadratischer Spot angestrebt, der der Pixelgröße entspricht. Gravieren Sie dazu zunächst kleine Quadrate bei unterschiedlichen Kopfabständen und wählen Sie jene Einstellungen, die Quadrate mit gleich dicken Seiten ergeben. So graviert der CNC-Laser Linien mit konstanter Breite – unabhängig von der Bewegungsrichtung (horizontal/vertikal).

Die mit der zweiten Methode erreichbare Gravurgeschwindigkeit ist etwas geringer als beim Diagonalverfahren, erzeugt jedoch einen anderen Bildeindruck. Beide Methoden haben Vor- und Nachteile; keine ist grundsätzlich „besser“. Testen Sie beide und wählen Sie die für Ihre Anforderungen passende Vorgehensweise.

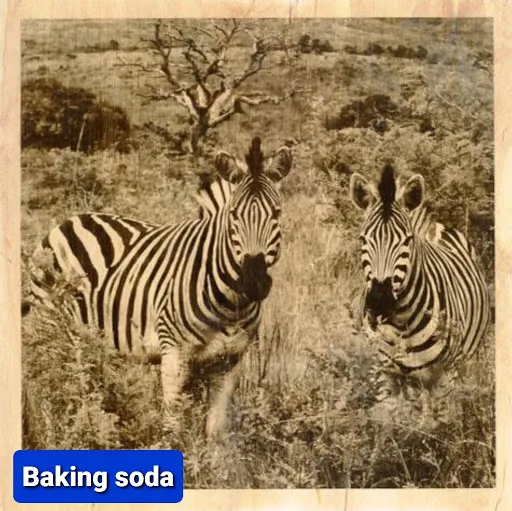

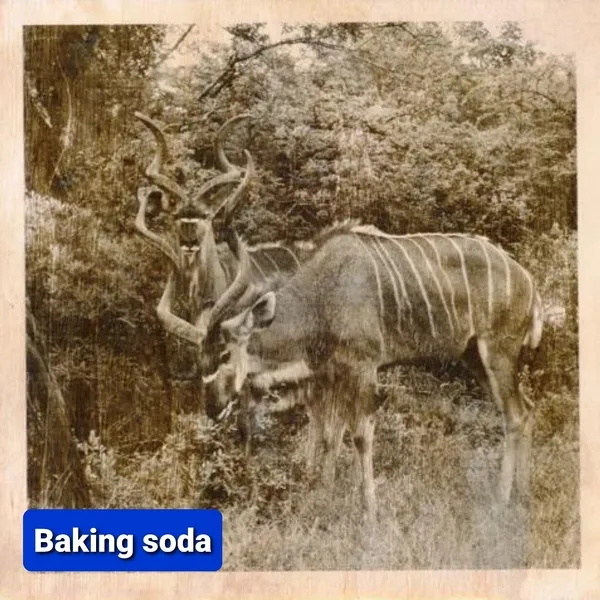

Holzgravur auf mit Natron behandeltem Holz

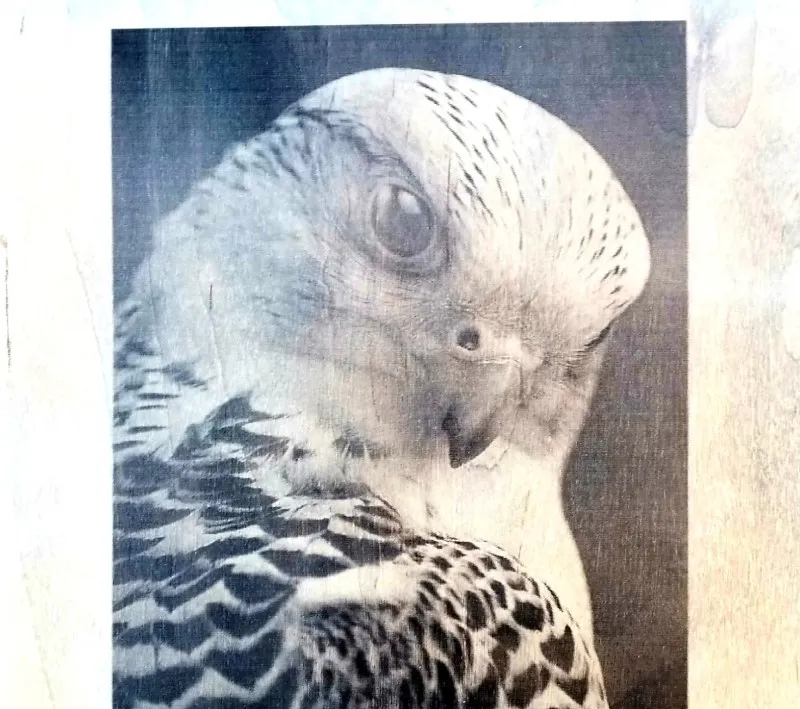

Die Behandlung des zu gravierenden Holzes kann dem Bild mehr Tiefe verleihen.

Holz vorbereiten

Wählen Sie zunächst eine geeignete Holzart. MDF ist aufgrund des hohen Klebstoffanteils im Allgemeinen nicht zu empfehlen. Multiplex, z. B. Birkensperrholz, ist deutlich geeigneter. Für beste Ergebnisse empfiehlt sich eine ebene, glatte und geschliffene Platte. Idealerweise schleifen Sie das Sperrholz vor dem Auftragen der Natronlösung.

Bild vorbereiten

Stellen Sie sicher, dass das Foto scharf und von hoher Qualität ist – z. B. mindestens 350 DPI und größer als 3000 mal 3000. Vermeiden Sie Bilder niedriger Qualität, da die Gravur sonst unscharf wirkt. Sie können in Graustufen arbeiten.

Natronbehandlung

Mischen Sie zur Herstellung der Lösung 4 Esslöffel Natron mit 500 ml Wasser. Gründlich umrühren und in eine Sprühflasche füllen. Sprühen Sie die Lösung gleichmäßig auf das Holz und lassen Sie es 24 Stunden trocknen. Nach dem Trocknen zeigt die Oberfläche einen leichten Glanzschleier.

Diesen Schleier können Sie mit einem Exzenterschleifer und Schleifpapier Körnung 320 abtragen, um wieder eine ebene, glatte Oberfläche zu erhalten. Anschließend saugen Sie die Oberfläche mit einem Staubsauger und Bürstenaufsatz ab. Es dürfen keine weißen Rückstände bleiben.

Nachdem Sie Ihr Bild in Graustufen konvertiert und die Arbeitsdistanz kalibriert haben, positionieren Sie das Werkstück so, dass die Holzmaserung senkrecht zur Gravurrichtung verläuft.

Beginnen Sie anschließend mit der Gravur. Beachten Sie, dass durch die Natronbehandlung die gewohnte Laserleistung so wirkt, als wäre sie geringer.

Es ist sinnvoll, ein Teststück vorzubereiten, um die Parameter zu ermitteln, die die gewünschten Ergebnisse liefern. Gravieren Sie wenige Millimeter und prüfen Sie den Tonwert. Wiederholen Sie dies ggf. mit mehreren Motiven. Orientieren Sie sich an den dunkelsten Bildbereichen, um Ihre Idealparameter zu finden.

Wenn die Parameter für Ihre Zieltonwerte feststehen, können Sie das finale Werkstück gravieren.

Nach der Gravur bleibt stets etwas Asche auf der Oberfläche zurück. Sie können sie abblasen; es ist jedoch nicht zwingend erforderlich. Zum Versiegeln tragen Sie mehrere sehr dünne Lackschichten auf und lassen diese jeweils vollständig trocknen. Nach drei dünnen Schichten und vollständiger Trocknung kann das Bild berührt werden.

Die erzielten Ergebnisse sind unten dargestellt:

Sicheres Arbeiten mit dem CNC-Laser

Aufgrund erheblicher Gesundheitsrisiken erfordert die Bearbeitung mit leistungsstarken CNC-Lasern die Einhaltung folgender Sicherheitsregeln:

- Tragen Sie bei der Arbeit stets Schutzbrille und achten Sie nicht nur auf den austretenden Strahl, sondern auch auf reflektierte und gestreute Laserstrahlung.

- Empfehlenswert ist die Installation zusätzlicher Einhausungen, die eine leichtere Absaugung ermöglichen – so kann Rauch aus dem Raum abgeführt und gleichzeitig zusätzlicher Schutz vor Streustrahlung erreicht werden.

- Reinigen Sie die Holzoberfläche vor der Bearbeitung von Staubpartikeln (z. B. mit einem feuchten Tuch). So vermeiden Sie das Entzünden kleiner Späne und Holzstaub während der Gravur.

- Da Holz brennbar ist und viel Rauch erzeugt, muss der Arbeitsraum gut belüftet sein.

- Beim Bearbeiten von Sperrholz, Spanplatte oder MDF können die darin enthaltenen Klebstoffe in toxische Dämpfe übergehen.

Unser besonderer Dank gilt Andre Alexander Wijn für die Grundlagen zur Sektion „Holzgravur auf mit Natron behandeltem Holz“ – inklusive der Erprobung der Gravurtechnik, der Bereitstellung visueller Materialien und des Initialtexts, der anschließend von unserem Web-Development-Team weiter ausgearbeitet wurde. Ebenfalls danken wir Paul Deutsch (besuchen Sie bitte seine Facebook-Gruppe PLDesigns) für das „Speed versus Power“-Foto in der Sektion „Lasergravur in Holz“.