Cięcie i grawerowanie drewna laserami CNC

Zanim rozpoczniesz cięcie i grawerowanie drewna laserem

Dobór mocy lasera do grawerowania CNC – 6W, 15W czy 45W?

Planując użycie niebieskiego lasera do cięcia i grawerowania drewna, należy podjąć decyzję dotyczącą wyboru jego mocy. Laser o mocy 6W, taki jak PLH3D-XT-50, to kompromis pomiędzy szybkością a precyzją. Umożliwia wykonanie grawerów w rozdzielczości Ultra HD, a jednocześnie pozwala na cięcie z maksymalną prędkością popularnych maszyn CNC.

Tak wysoka precyzja wymaga maszyny nie tylko bardzo dokładnej, ale również sztywnej konstrukcji pozwalającej na pracę z prędkościami gwarantującymi wysoką powtarzalność śladu po zmianie kierunku ruchu głowicy. Dodatkowo, laser CNC o niższej mocy wymaga więcej czasu na wykonanie graweru, ponieważ obrazy o wysokiej rozdzielczości składają się z większej liczby cieńszych linii, a powiększenie rozmiaru plamki (piksela) skutkuje koniecznością wolniejszego przemieszczania głowicy.

Głowica laserowa PLH3D-XF+ 6W cechuje się mniejszą precyzją, ale umożliwia szybszą pracę dzięki większemu rozmiarowi piksela. Przykładowo, przy jej użyciu można szybko wykonać obraz o wymiarach 30x30 cm zbudowany z półmilimetrowych pikseli. Efektywna rozdzielczość to 600x600 pikseli (łącznie 360 tysięcy punktów), podczas gdy przy zastosowaniu piksela o rozmiarze 0,1 mm byłby to obraz o rozdzielczości 9 milionów pikseli (3000x3000). Różnica w czasie grawerowania jest znacząca, a większy rozmiar piksela (i niższa rozdzielczość) dostrzegany jest zwykle dopiero z odległości mniejszej niż 1–2 metry.

Głowica laserowa 15 W wyposażona jest w trzy diody laserowe, precyzyjne soczewki i charakteryzuje się najwyższą gęstością mocy optycznej spośród wszystkich modeli tej klasy. PLH3D-15W posiada taką samą wielkość plamki jak PLH3D-6W-XF+ z ulepszoną soczewką uSpot, jednak trzykrotnie wyższą gęstość mocy, co czyni ją idealnym rozwiązaniem dla szybkiego cięcia drewna.

PLH3D-XT8 to unikalna głowica laserowa oferująca 45W mocy optycznej, która umożliwia cięcie nawet bardzo grubego drewna (do 20 mm) bez problemu. Jednocześnie pozwala na grawerowanie obrazów w wysokiej rozdzielczości. Dzięki zwiększonej głębi ogniskowej skutecznie kompensuje nieregularności powierzchni bez konieczności ciągłych regulacji wysokości. XT8 stanowi narzędzie nieocenione przy cięciu i obróbce drewna oraz materiałów drewnopochodnych.

Porównaj nasze ulepszenia laserowe i wybierz to, które najlepiej do Ciebie pasuje

PLH3D-XT-50

Precyzyjne grawerowanie

- 6 W mocy optycznej

- Ultra HD 550 DPI – < 50 μm plamka

- Maks. cięcie drewna (1 przejście): 3 mm (⅛")

- Najlepsza do drobnego grawerowania i złożonych detali

- Łatwy zestaw Plug & Play z instrukcjami

PLH3D-XT8

Wysokowydajne cięcie i grawerowanie

- 45 W mocy optycznej

- HD 125 DPI – 180 μm plamka

- Maks. cięcie drewna (1 przejście): 20 mm (¾")

- Najlepsza do grawerowania z dużą prędkością i głębokiego cięcia

- Graweruj drewno z prędkością 350 mm/s (827 inch/min)

- Tnij sklejkę z prędkością 22,5 mm/s (53,1 inch/min)

- Łatwy zestaw Plug & Play z instrukcjami

PLH3D-XF+

Rozwiązanie dla początkujących

- 6 W mocy optycznej

- Standard 85 DPI – 300 μm plamka

- Maks. wieloprzebiegowe cięcie drewna: 3 mm (⅛")

- Idealna do użytku hobbystycznego i małych projektów kreatywnych

- Łatwy zestaw Plug & Play z instrukcjami

Wybierz poniżej swoją maszynę CNC, aby przeglądać zestawy Plug & Play

Właściwości materiału

Efektywność cięcia i grawerowania drewna za pomocą lasera CNC zależy od rodzaju drewna, jego twardości oraz czynników dodatkowych takich jak wilgotność czy struktura powierzchni. Najłatwiejszymi do cięcia laserowego materiałami są balsy oraz sklejki lotnicze. Sklejka wykonana jest z dwóch warstw nieco twardszego drewna i wypełnienia – zwykle balsy. Cięcie tego typu materiałów jest bardzo powtarzalne i mało problematyczne, gdyż nie występują w nich sęki, a struktura przypomina homogeniczną piankę. Wybierając materiał do cięcia lub grawerowania laserem, warto zwrócić uwagę na jego jednolitość. Niektóre odmiany balsy są tańsze, lecz mogą zawierać wtrącenia twardszego drewna, które trudniej przecinać laserem. Podobna zasada obowiązuje w przypadku sklejki lotniczej.

Do innych rodzajów materiałów zalicza się drewno lite i twarde sklejki konstrukcyjne, wykorzystywane np. do produkcji ram okiennych. Twardość drewna i – w przypadku sklejki – rodzaj kleju utrudniają cięcie głowicami diodowymi. Podczas obróbki przy użyciu ploterów laserowych powstaje czarny, kruchy osad przypominający węgiel. Cięcie zbyt wolne prowadzi do powstawania grubej warstwy tego osadu, co dodatkowo utrudnia dalsze cięcie, a powierzchnia wokół strefy pracy lasera ulega przegrzaniu i przyciemnieniu. Twarde materiały należy więc ciąć z dużą prędkością, zdejmując cienkie warstwy materiału. Pozwala to na łatwe usunięcie minimalnej ilości odpadu i zapobiega przegrzaniu, przebarwieniom i powstawaniu niepożądanych osadów. Możesz również użyć naszej dyszy Air-Assist wysokiego ciśnienia, która ogranicza efekty zwęglania i skraca proces cięcia i grawerowania drewna nawet 6,5-krotnie w porównaniu do obróbki bez nadmuchu.

Dobór materiału i przygotowanie powierzchni

Efekty graweru zależą w dużym stopniu od rodzaju drewna. Należy uwzględnić kilka podstawowych parametrów.

Słoje wzrostu i jednolitość powierzchni. W praktyce do uzyskania wysokiej jakości graweru najlepiej sprawdzają się materiały jednorodne kolorystycznie. Podczas grawerowania w odcieniach szarości należy pamiętać, że ciemniejsze partie powierzchni pochłaniają więcej energii lasera (co jednocześnie zmniejsza kontrast obrazu). Słoje, jako ciemniejsze, absorbują więcej światła, co powoduje, że silniej się nagrzewają, nawet przy obniżonej mocy źródła. Powstający na takich fragmentach obraz będzie ciemniejszy, przez co w grawerowanym motywie pojawią się niezależne od projektu zmiany barwy. Słoje będą widoczne, jak na starych tapetach pokrytych farbą o niskim kryciu.

Materiały drewnopochodne. Płyty MDF pozwalają na uzyskanie jednolitych przejść tonalnych w odcieniach szarości. Materiały te są pozbawione uroku drewna naturalnego – nie mają słojów, które nadają oryginalności grawerom – w zamian oferują pewną powtarzalność i wysoką powtarzalność kolorystyki. Wadą MDF-u jest jednak ciemne zabarwienie, przez co grawer nie jest kontrastowy, a jasne partie są niemal niewidoczne. Należy również pamiętać, że podczas grawerowania materiałów włóknistych i płyt MDF powstają toksyczne opary.

Twardość drewna. Z reguły grawerowanie drewna twardego nie wpływa wyraźnie na wygląd powierzchni. Z kolei miękkie drewno – szczególnie przy ciemniejszych fragmentach obrazu grawerowanego silniejszą wiązką – może zostać wypalone na znaczną głębokość. Efekt ten będzie szczególnie widoczny w sklejce lotniczej i balsie. Ciemne obszary pokryte będą dodatkowo kruchym osadem, łatwo brudzącym obrabianą powierzchnię.

Przygotowanie powierzchni. Warto zadbać o odpowiednie wykończenie drewna (np. przez przeszlifowanie papierem ściernym), aby uzyskać płaskość powierzchni i równą odległość pomiędzy głowicą lasera a materiałem. To podstawowy czynnik warunkujący jakość odwzorowania przejść tonalnych. Nierówna powierzchnia powoduje bowiem nie tylko lokalne zmiany ogniskowania wiązki i gęstości energii, ale także zmienia rozmiar plamki, a więc i piksela, co uniemożliwia uzyskanie równomiernych, powtarzalnych przejść szarości na grawerze wykonanym na nierównomiernym materiale.

Laser do cięcia drewna – technika obróbki

Podczas cięcia drewna i materiałów drewnopochodnych laserem należy stosować możliwie najwyższą dostępną moc głowicy, natomiast efekt końcowy - na przykład stopień zwęglenia krawędzi lub przepalenie danej warstwy - kontrolować poprzez zmianę prędkości posuwu. Aby uzyskać czystą krawędź cięcia, pracuj warstwowo: po każdym cyklu cięcia laserowego opuszczaj głowicę (oś Z) i rozpoczynaj kolejne przejście. Liczbę przejść dobierz w zależności od grubości materiału, aby wiązka była zawsze skupiona na ciętej warstwie, a nie wyłącznie na powierzchni.

Mogłoby się wydawać, że mniejsza liczba przejść zapewni najkrótszy czas cięcia drewna, jednak w praktyce lepszy efekt uzyskuje się przy większej liczbie przejść i wyższej chwilowej prędkości posuwu. Całkowity czas obróbki danego materiału jest porównywalny, natomiast cięcie przy większej liczbie przejść skutkuje mniej zwęglonymi i bardziej równomiernymi krawędziami. Zaawansowane techniki cięcia drewna pozwalają obrabiać nawet trudną w cięciu, wodoodporną sklejkę CDX. Pomimo większej liczby warstw i spoiwa niż klasyczna sklejka twarda, można w ten sposób osiągnąć satysfakcjonujący efekt końcowy.

Podczas cięcia drewna i innych materiałów generujących dużą ilość dymów konieczne jest sprawne usuwanie niepożądanych gazów. Dym, będący mieszaniną cząstek stałych, ogranicza propagację wiązki optycznej. Jeśli maszyna nie zapewnia właściwego doprowadzenia czystego powietrza w strefę cięcia, możliwy jest niepełny przelot przez materiał, a przy grawerowaniu – niejednorodne odcienie obrazu.

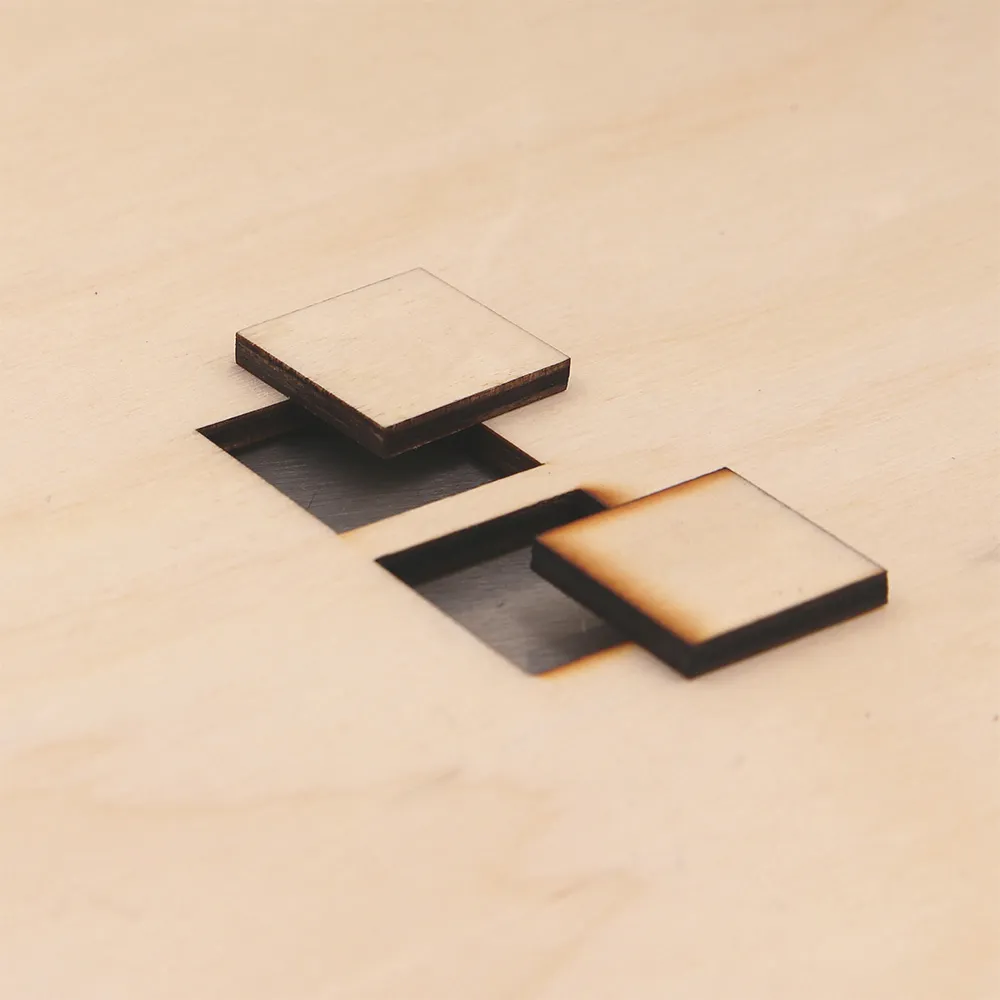

Możesz jednak zapewnić efektywne oczyszczanie strefy roboczej poprzez zastosowanie dyszy Air-Assist wysokiego ciśnienia. Na zdjęciu po prawej przedstawiono dwa wycięte laserowo kwadraty z drewna – górny cięto z wykorzystaniem Air-Assist, a dolny bez nawiewu.

Grawerowanie laserowe drewna

Prędkość vs Moc

Nawet niewielkie obrazy mogą składać się z ogromnej liczby pikseli, co powoduje znaczny czas grawerowania laserowego. Użytkownicy starają się ten proces maksymalnie przyspieszać. Okazuje się jednak, że ograniczeniem nie jest moc źródła lasera CNC, a prędkość maszyny lub drukarki 3D. W przypadku wolniejszych modeli dobrym rozwiązaniem jest metoda grawerowania diagonalnego, czyli ruch głowicy lasera grawerującego po przekątnej, pozwalający na jednoczesną pracę w osi X i Y. Gdy oba silniki maszyny (od osi X i Y) pracują jednocześnie, prędkość efektywna jest większa niż przy ruchu w jednej osi. Warunkiem jest możliwość wykonywania ruchów jednoczesnych przez sterownik maszyny.

Warto zadbać o stabilność i sztywność konstrukcji urządzenia. Przy grawerowaniu drobnych detali lub wycinaniu elementów o wymiarach kilku milimetrów, nawet przy niskiej mocy wymagana jest szybka zmiana kierunku pracy głowicy. Różne typy maszyn CNC osiągają różne przyspieszenia, jednak żadna z nich nie osiąga natychmiastowej prędkości roboczej. Dlatego zastosowanie mniejszej mocy oraz obniżenie prędkości pozwala uzyskać prawidłowe odwzorowanie przejść tonalnych nawet na niewielkich detalach, a dynamika pracy głowicy nie ma wpływu na jakość finalnego efektu.

Najlepsze warunki pracy można uzyskać, gdy przy maksymalnej mocy lasera głowica porusza się z taką prędkością, że linia grawerowania odpowiada kolorowi czarnemu. Oznacza to możliwość pracy z dużą szybkością, a jednocześnie uzyskania dowolnego odcienia szarości dzięki modulacji mocy lasera za pomocą odpowiedniego kodu G. Niektóre materiały jednak wymagają dwóch lub trzech przejść graweru tego samego detalu przy obniżonej mocy. Technika ta wykorzystywana jest nie tylko do uniknięcia zwęglenia warstwy w pobliżu plamki lasera, lecz także do uzyskania najciemniejszych odcieni. Jest to szczególnie przydatne podczas obróbki miękkich materiałów drewnopochodnych, takich jak balsa czy sklejka lotnicza.

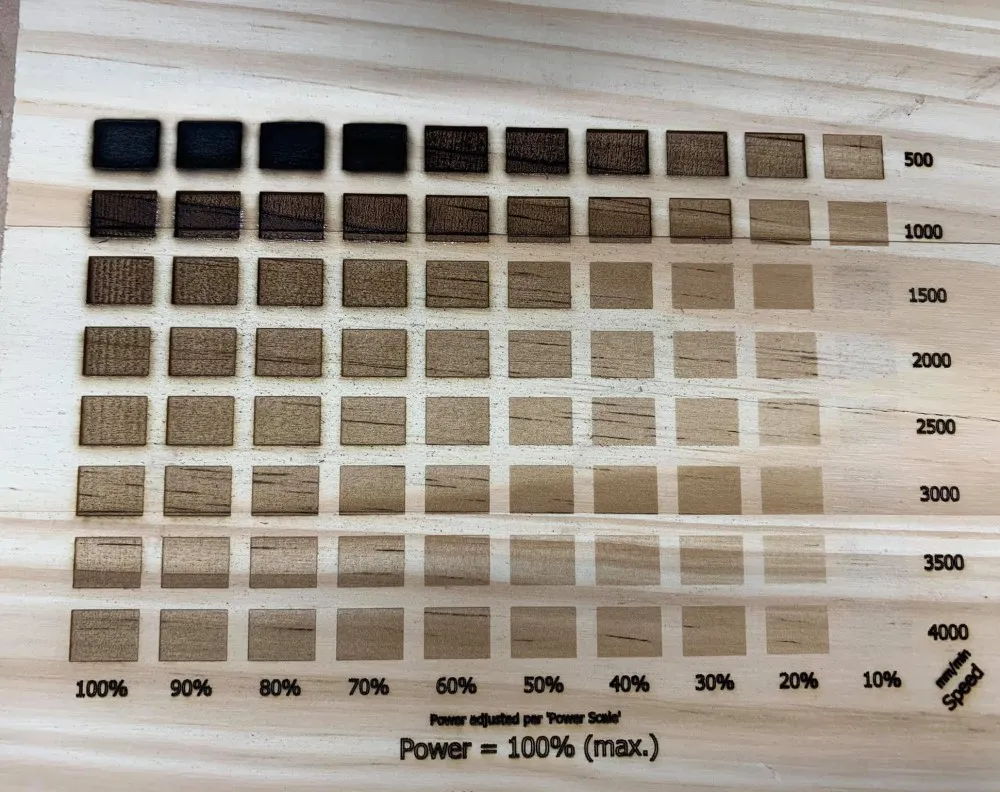

Niestety, duża różnorodność materiałów uniemożliwia stworzenie uniwersalnej tabeli parametrów obróbki, takich jak prędkość czy moc lasera, które odpowiadałyby zadanym warunkom. Dlatego kluczowe jest, by użytkownik wykonał serię testów na wybranej powierzchni i skonfigurował maszynę na podstawie uzyskanych wyników. Konieczność ta wynika z faktu, iż parametry pracy zależą od takich właściwości jak temperatura drewna, wilgotność, warunki przechowywania, gęstość, barwa, twardość, gęstość słojów czy wykończenie powierzchni.

Ciekawą techniką jest również skupianie wiązki lasera z większej niż zwykle odległości pomiędzy głowicą a powierzchnią, na przykład 15 cm. Taka odległość powoduje, że plamka lasera osiąga rozmiar 0,5 mm – 1 mm i po odpowiednim dostrojeniu uzyskuje kształt kwadratu. W ten sposób otrzymujemy duże piksele, które są bardzo przydatne przy szybkim grawerowaniu laserowym rozległych grafik.

Precyzyjne strojenie plamki lasera do grawerowania laserowego w drewnie

Aby uzyskać wysoką prędkość grawerowania, należy odpowiednio ustawić ogniskowanie wiązki lasera. Można do tego zastosować jedną z dwóch podstawowych metod. Pierwsza pozwala uzyskać możliwie najmniejszą wielkość plamki, co skutkuje największym zagęszczeniem mocy. Bardzo mała powierzchnia plamki zapewnia, że gęstość mocy – liczona jako moc podzielona przez powierzchnię – osiąga najwyższy poziom, co pozwala na najszybszą pracę. Kalibrację należy rozpocząć od wygrawerowania kilku linii przy różnych odległościach głowicy i w obu osiach ruchu maszyny. Następnie wybiera się ustawienia, przy których linie siatki są najcieńsze. Wadą tej metody jest to, że plamka nie będzie kwadratowa, co wynika z właściwości optyki głowicy laserowej, która odwzorowuje światło emitera diody laserowej na powierzchni drewna. Okrągły kształt plamki nie jest optymalny dla grawerowania obrazów rastrowych.

Oprogramowanie dostępne do maszyn CNC może być wyposażone w funkcję wyboru typu plamki i sposobu grawerowania laserowego, np. z lewej do prawej, z góry na dół lub na ukos. Z doświadczenia wynika, że najlepsze rezultaty osiąga się w trybie diagonalnym. Zapewnia on najbardziej jednolite odcienie. Na krawędziach plamki gęstość mocy jest nieco mniejsza niż w centrum, dlatego w metodzie diagonalnej ślady po laserze zachodzą na siebie, co zapobiega powstawaniu wyraźnych krawędzi linii obrazu, jak również szczelin pomiędzy nimi.

W drugiej, już wspomnianej metodzie strojenia wiązki dąży się do uzyskania plamki kwadratowej, odpowiadającej rozmiarowi piksela. Aby zastosować tę technikę, należy najpierw wygrawerować małe kwadraty przy różnych odległościach głowicy lasera i wybrać takie ustawienia, przy których boki kwadratów mają identyczną grubość. Dzięki temu laser CNC będzie grawerował linie o stałej szerokości, niezależnie od kierunku ruchu (poziomego lub pionowego).

Prędkość grawerowania laserowego osiągnięta przy drugiej metodzie będzie nieco mniejsza niż przy technice diagonalnej, jednak rezultatem jest inny efekt wizualny. Choć każda z opisanych metod ma swoje zalety i wady, żadnej nie można uznać za lepszą czy gorszą od drugiej. Użytkownik powinien samodzielnie przetestować każdą z technik i zdecydować, która najbardziej odpowiada jego potrzebom.

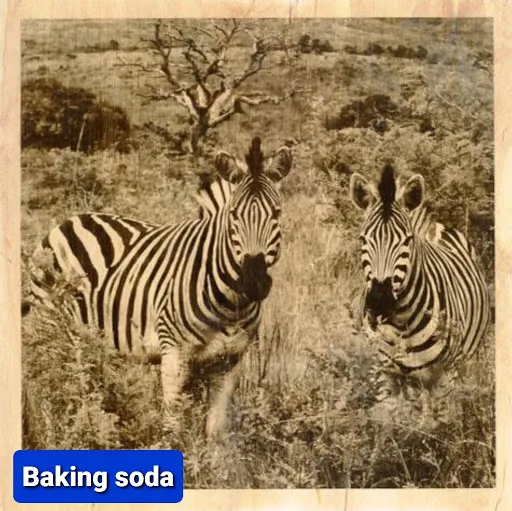

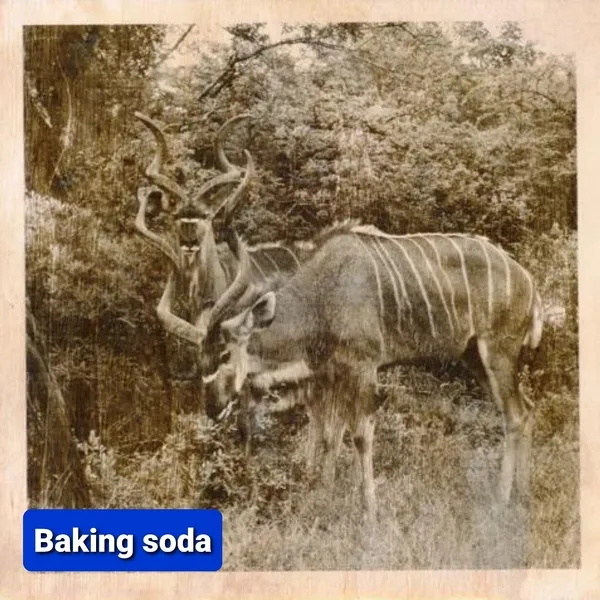

Grawerowanie drewna poddanego działaniu sody oczyszczonej

Obróbka elementu drewnianego, który zamierzasz grawerować laserowo, może pomóc w dodaniu głębi obrazowi.

Jak przygotować drewno

Na początek należy zdecydować, jaki rodzaj drewna będzie odpowiedni do Twoich celów. MDF nie jest zalecany ze względu na wysoką zawartość kleju. Sklejka warstwowa, np. sklejka brzozowa, jest natomiast znacznie lepszym wyborem. Dla najlepszych rezultatów zaleca się przygotowanie płaskiego, gładkiego i wyszlifowanego arkusza sklejki. Przed nałożeniem sody oczyszczonej należy go starannie przeszlifować.

Jak przygotować obraz

Należy zadbać, aby fotografia była ostra i wysokiej jakości. Na przykład warto użyć zdjęcia o rozdzielczości minimum 350 DPI i wymiarach powyżej 3000 na 3000 pikseli. Należy unikać zdjęć niskiej jakości – inaczej wygrawerowany obraz będzie rozmazany. Można zastosować technikę odcieni szarości.

Obróbka sodą oczyszczoną

Aby przygotować roztwór do obróbki, należy wymieszać 4 łyżki sody oczyszczonej z 500 ml wody. Dobrze wymieszaj i przelej do butelki z rozpylaczem. Następnie możesz równomiernie spryskać drewno i pozostawić do wyschnięcia na 24 godziny. Po całkowitym wyschnięciu drewno nabierze efektu połysku.

Efekt połysku można usunąć szlifierką oscylacyjną i papierem ściernym o gradacji 320, by ponownie uzyskać płaską i gładką powierzchnię. Następnie możesz użyć odkurzacza z końcówką szczotkową, aby odessać pył z powierzchni po szlifowaniu. Należy upewnić się, że na drewnie nie pozostały żadne białe plamy.

Po zamianie wybranego zdjęcia na odcienie szarości i skalibrowaniu odległości roboczej, umieść element z drewnem tak, aby słoje były ustawione prostopadle do kierunku grawerowania laserowego.

Możesz rozpocząć grawerowanie. Warto zauważyć, że po obróbce sodą moc lasera do której jesteś przyzwyczajony, będzie grawerować drewno w taki sposób, w jaki normalnie zrobiłaby to niższa moc lasera.

Dobrym rozwiązaniem jest przygotowanie materiału testowego, pozwalającego sprawdzić jakie ustawienia mocy lasera i prędkości dadzą satysfakcjonujące rezultaty. Można wygrawerować tylko kilka milimetrów, żeby sprawdzić, czy odpowiada odcień wypalenia. Test można przeprowadzić dla kilku różnych grafik. Należy zwracać uwagę na najciemniejsze fragmenty grawerowanego obrazu i na nich oprzeć dobór parametrów.

Kiedy już dobierzesz odpowiednie parametry pozwalające uzyskać właściwy odcień dla Twoich potrzeb, możesz rozpocząć grawerowanie właściwego elementu.

Po zakończonym procesie grawerowania na powierzchni zawsze pozostaje odrobina popiołu. Można ją przedmuchać, nie jest to jednak konieczne. Aby zabezpieczyć grafikę, nałóż na zdjęcie kilka warstw lakieru. Lakier powinien być nanoszony bardzo cienko i dokładnie dosychany między kolejnymi warstwami. Po nałożeniu 3 cienkich warstw lakieru i całkowitym wyschnięciu, możesz brać element do rąk.

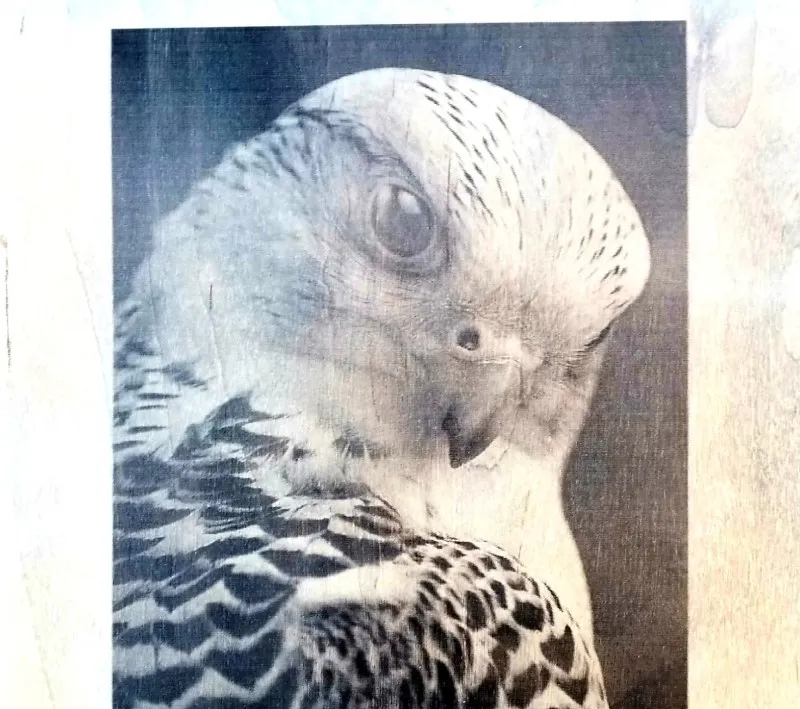

Efekty uzyskane przedstawiono poniżej:

Bezpieczna praca z laserem CNC

Ze względu na poważne zagrożenia zdrowotne, podczas obróbki materiałów z użyciem wysokoenergetycznych laserów CNC należy przestrzegać zasad bezpieczeństwa:

- Podczas pracy zawsze używaj okularów ochronnych, zwracając uwagę nie tylko na wiązkę wychodzącą z głowicy, ale także promieniowanie laserowe odbite i rozproszone.

- Zaleca się montaż dodatkowych osłon na maszynie, ułatwiających wentylację (pozwalających odprowadzić dym na zewnątrz pomieszczenia), a jednocześnie zwiększających bezpieczeństwo przed światłem rozproszonym lasera.

- Należy zadbać o usunięcie drobinek z powierzchni drewna, np. wilgotną szmatką, przed obróbką. Dzięki temu podczas grawerowania laserowego unikniesz zapłonu resztek materiału i pyłu drzewnego.

- Drewno jest materiałem łatwopalnym, generującym dużą ilość dymu, dlatego pomieszczenie robocze musi być dobrze wentylowane.

- Obróbka sklejki, płyty wiórowej czy MDF może spowodować wydzielanie toksycznych oparów z klejów obecnych w materiale.

Składamy podziękowania dla Andre Alexander Wijn za opracowanie części "Grawerowanie drewna po obróbce sodą oczyszczoną", obejmujące testy grawerowania drewna obrabianego sodą oczyszczoną, przygotowanie materiałów wizualnych oraz napisanie wstępnej wersji tej sekcji, która następnie została rozwinięta i zredagowana przez nasz Zespół Web Developmentu. Dziękujemy także Paulowi Deutschowi (odwiedź jego grupę na Facebooku – PLDesigns) za udostępnienie zdjęcia porównującego prędkość do mocy w sekcji Grawerowanie laserowe w drewnie.