Puuleikkaus ja -kaiverrus CNC-lasereilla

Ennen kuin aloitat puun laserleikkauksen ja -kaiverruksen

Kaiverruslaserin tehon valinta – 6W, 15W tai 45W?

Kun harkitset sinilaseria puun leikkaukseen ja kaiverrukseen, sinun on usein päätettävä sen tehosta. 6W laser, kuten PLH3D-XT-50, tarjoaa tasapainon nopeuden ja tarkkuuden välillä. Tämä laser kykenee kaivertamaan kuvia Ultra HD -tarkkuudella ja leikkaamaan suosittujen CNC-koneiden maksiminopeudella.

Tällainen tarkkuustaso vaatii kuitenkin koneelta paitsi erittäin tarkkaa myös jäykkää rakennetta, joka soveltuu nopeuksiin, jotka takaavat jäljen korkean toistettavuuden pään suunnanvaihdon jälkeen. Lisäksi heikkotehoinen CNC-laser tarvitsee enemmän aikaa kaiverruksen suorittamiseen, koska korkearesoluutioiset kuvat muodostuvat suuremmasta määrästä ohuempia viivoja, ja pistekoon (pikselin) kasvattaminen tarkoittaa hitaampaa pään liikettä.

PLH3D-XF+ 6W laserpää on vähemmän tarkka, mutta mahdollistaa nopeamman työskentelyn suuremman pikselikoon ansiosta. Se voi esimerkiksi nopeasti tuottaa 30x30 cm kuvan, joka koostuu puolimillin pikseleistä. Tehokas resoluutio on 600x600 pikseliä (yhteensä 360 000 pistettä), kun taas 0,1 mm pikselillä kuva olisi 9 miljoonaa pikseliä (3000x3000). Tämä on merkittävä ero varsinkin kaiverrusaikaa ajatellen, ja suurempi pikselikoko (ja matalampi resoluutio) näkyy vain, jos kuvaa katsotaan lähempää kuin 1–2 metriä.

15W laserpää on kolmen laserdiodin pää, joka käyttää tarkkuusluokan optiikkaa ja omaa korkeamman optisen tehopisteen tiheyden kuin vastaavat laitteet. PLH3D-15W:ssa on sama säteen pistekoko kuin PLH3D-6W-XF+:ssa uSpot-linssipäivityksellä, mutta kolme kertaa suurempi tehopisteen tiheys, mikä tekee siitä erinomaisen nopeaan puunleikkaukseen.

PLH3D-XT8:lla on ainutlaatuinen 45W optinen teho, mikä mahdollistaa jopa 20 mm paksun puun leikkaamisen helposti. Samalla tämä laser kykenee kaivertamaan korkean resoluution kuvia. Erinomaista syväterävyyttä hyödyntäen se selviytyy pintojen epätasaisuuksista ilman jatkuvaa tarkennuksen säätöä. XT8 on korvaamaton työkalu puun ja puupohjaisten materiaalien laserleikkauksessa.

Vertaile laserpäivityksiämme ja löydä sinulle parhaiten sopiva

PLH3D-XT-50

Tarkkuuskaiverrus

- 6 W optinen teho

- Ultra HD 550 DPI – < 50 μm piste

- Maks. puun leikkaus (1 ajo): 3 mm (⅛")

- Paras hienoon kaiverrukseen ja monimutkaisiin yksityiskohtiin

- Helppo Plug & Play -paketti ohjeineen

PLH3D-XT8

Tehokas leikkaus ja kaiverrus

- 45 W optinen teho

- HD 125 DPI – 180 μm piste

- Maks. puun leikkaus (1 ajo): 20 mm (¾")

- Paras nopeaan kaiverrukseen ja syvään leikkaukseen

- Kaiverra puuta 350 mm/s (827 inch/min)

- Leikkaa vaneria 22.5 mm/s (53.1 inch/min)

- Helppo Plug & Play -paketti ohjeineen

PLH3D-XF+

Aloitustason ratkaisu

- 6 W optinen teho

- Standardi 85 DPI – 300 μm piste

- Maks. moniajoin puun leikkaus: 3 mm (⅛")

- Täydellinen harrastekäyttöön ja pieniin luoviin projekteihin

- Helppo Plug & Play -paketti ohjeineen

Valitse alta CNC-koneesi selataksesi Plug & Play -paketteja

Materiaalin ominaisuudet

Puun leikkaus ja kaiverrus CNC-laserilla riippuu puulajista, kovuudesta sekä muista parametreista kuten kosteus ja rakenne. Helpoimmin leikattavia materiaaleja ovat balsapuu ja lentokonevaneri. Vaneri koostuu kahdesta hieman kovemmasta puukerroksesta ja täyteaineesta – yleensä balsasta. Näiden materiaalien laserleikkaus on vähiten ongelmallista ja prosessi erittäin toistettava, koska puussa ei ole oksakohtia ja rakenne on vaahtomainen ja yhtenäinen. Kun valitset laserleikkaukseen tai -kaiverrukseen soveltuvaa materiaalia, kannattaa tarkistaa materiaalin homogeenisuus. Jotkin edullisemmat balsavaihtoehdot saattavat sisältää kovemman puun tikkuja, joita on vaikeampi leikata CNC-laserilla. Samat ohjeistukset koskevat lentokonevaneria.

Muita materiaalilajeja ovat massiivipuu ja kovapintainen vaneri, joita käytetään esimerkiksi ikkunoiden karmirakenteissa. Puiden kovuus ja vanerin tapauksessa liima-aineet tekevät näistä materiaaleista vähemmän ihanteellisia diodilaserleikkaukseen. Käsiteltäessä laserpuuleikkurilla syntyy hiilimäinen musta ja hauras laskeuma. Liian hidas leikkaus saa aikaan, että puu peittyy tähän jäämään, mikä hidastaa leikkausta entisestään, ja puu laserin työstöalueella kuumenee ja tummenee. Kovien materiaalien oikea tapa on leikata suurella nopeudella, poistaen vain ohuita kerroksia kerrallaan. Näin sahalastut on helppo poistaa, vältetään ylikuumeneminen, tummuminen ja ei-toivottujen jäämien synty. Voit myös käyttää High Pressure Air-Assist Nozzle -suutinta, joka vähentää palamista ja nopeuttaa puun leikkaus- ja kaiverrusprosessia jopa 6,5-kertaiseksi normaalinopeuteen verrattuna.

Materiaalin valinta ja pinnan esikäsittely

Kaiverruksen lopputulos riippuu vahvasti puulajista. Useita parametreja on otettava huomioon.

Kehitysrengasrakenne ja pintahomogeenisuus. Parhaan kaiverrusjäljen saadaksesi tarvitset homogeenisen väristä materiaalia. Kun kaiverrat harmaasävyillä, muista että tummempi pinta absorboi enemmän lasertehoa (ja samalla vähentää kuvan kontrastia). Kaikki kasvurenkaat, jotka ovat tummempia, absorboivat enemmän valoa ja kuumenevat voimakkaammin myös matalammalla laserin teholla. Lopullinen kuva on tummempi näissä kohdissa, eli kaiverretusta kuvasta tulee epätasaisesti värjäytynyt. Kasvurenkaat pysyvät näkyvissä kuten vanhassa tapetissa ohut värikerros päällä.

Puupohjaiset materiaalit. MDF-levyillä saadaan hyvä harmaasävyjen toisto. Näissä materiaaleissa ei ole luonnonpuun omaa viehättävyyttä, eivätkä kasvurenkaat tuo yksilöllisyyttä kuvaan, mutta vastineeksi tulos on erittäin toistettavaa ja tasalaatuista. Valitettavasti MDF on yleensä ruskeaa tai tummanruskeaa, joten siihen kaiverretut kuvat eivät ole korkean kontrastin tai kirkkaita. Huomaa myös, että kuitulevyihin ja MDF:iin kaivertaessa syntyy myrkyllisiä kaasuja.

Puun kovuus. Yleensä kovapuiden kaiverrus ei muuta pintaa merkittävästi. Pehmeissä puissa – etenkin kohdissa, joita käsitellään suuremmalla teholla – muodostuu selvästi syvempi palojälki. Palamisvaikutus on erityisen näkyvä lentokonevanerilla ja balsalla. Lisäksi tummat alueet peittyvät hauraaseen ja tahraavaan jäämään, joka helposti sotkee käsitellyn pinnan.

Pinnan valmistelu. Puupinnan viimeistely (esim. hiomalla) tasaiseksi kannattaa, jotta laserpään ja työstettävän pinnan välinen etäisyys pysyy vakiona. Tämä on oleellinen edellytys harmaasävyjen tasaiselle laadulle. Epätasainen pinta aiheuttaa säteen tarkennuksen sekä energian tiheyden vaihtelua, samoin kuin valopisteen koon muutoksia, mikä vaikuttaa pikselin kokoon. Näin ollen homogeenisia ja toistettavia harmaasävyjä ei voida saada epätasaisella materiaalilla.

Puunleikkauslaser – Työstömenetelmät

Puun ja puupohjaisten materiaalien laserleikkauksessa käytä laserkaivertimen suurinta saatavilla olevaa tehoa ja säädä tulosta liikenopeuden avulla, esimerkiksi leikkausreunan palamisen voimakkuutta tai jopa materiaalin läpilaikkausta. Puhtaan leikkausreunan saavuttamiseksi työskentele kerroksittain, eli laserin ensimmäisen leikkaussyklin jälkeen laske päätä (Z-akselilla) ja aloita uusi sykli. Toista nämä vaiheet materiaalin paksuuden mukaan. Näin varmistat, että lasersäde on tarkennettuna leikkauskerrokseen, ei materiaalin pintaan.

Vaikka saattaa vaikuttaa, että pienempi leikkauskertojen määrä takaa nopeimman puuntyöstöajan, on yleensä edullisempaa leikata puuta useammalla kierroksella suuremmalla hetkellisellä nopeudella. Kokonaisaika materiaalin prosessoinnille on verrattavissa, mutta useammassa vaiheessa leikkaaminen tuottaa tasaisemmat ja vähemmän hiiltyneet leikkausreunat. Eri puunleikkaustekniikoiden hyödyntäminen mahdollistaa myös kovan, vedenkestävän CDX-vanerin leikkaamisen. Vaikka siinä on enemmän kerroksia ja liimaa kuin tavallisessa kovassa vanerissa, voidaan kuitenkin saavuttaa erittäin hyvä lopputulos.

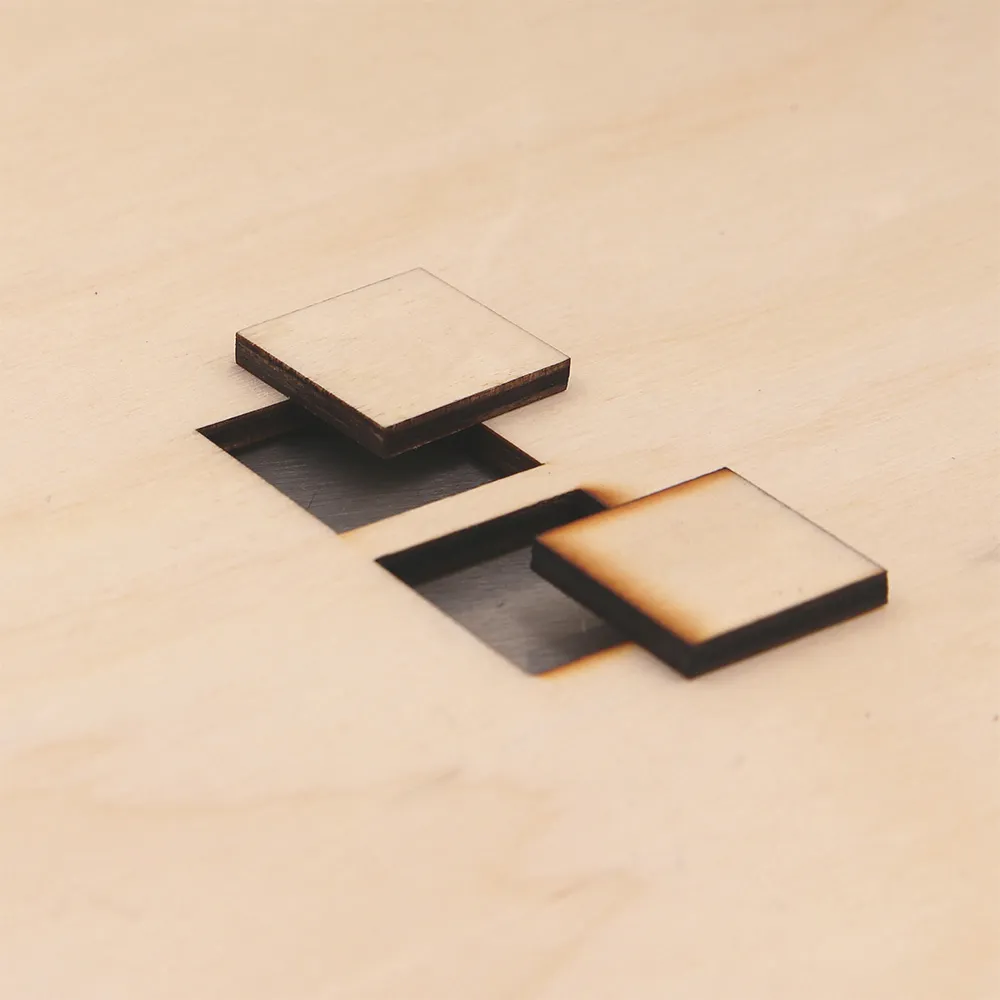

Puun ja muiden runsaasti höyryä muodostavien materiaalien leikkaaminen vaatii ei-toivottujen kaasujen nopeaa poistoa. Savu, joka sisältää mikropartikkeleita, häiritsee optisesti laserin säteilyä. Mikäli leikkauskoneella ei ole riittävää puhtaan ilman syöttöä laserille, osaa materiaalista ei välttämättä leikata kokonaan ja kaiverruksessa tulos voi olla epätasainen harmaasävyiltään.

Kuitenkin, riittävä ilmanvaihto voidaan varmistaa käyttämällä High Pressure Air-Assist Nozzle -suutinta. Oikealla olevassa kuvassa kaksi puista neliötä on leikattu laserilla; ylempi on leikattu High Pressure Air-Assist Nozzlen kanssa, alempi ilman sitä.

Laserkaiverrus puuhun

Nopeus vs teho

Pienetkin kuvat voivat sisältää huomattavan määrän pikseleitä, mikä tekee laserkohokuvioinnista aikaa vievää. Tämän vuoksi käyttäjät pyrkivät nopeuttamaan prosessia mahdollisimman paljon. Kuitenkin rajoitteena on harvoin CNC-laserkaivertimen teho, vaan itse koneen tai 3D-tulostimen nopeus. Hitaammille malleille hyvä ratkaisu on ns. viistokaiverrus, missä kaiverruspää liikkuu alueella sekä pystysuunnassa että vaakasuunnassa samanaikaisesti. Kun laitteen molemmat moottorit (X ja Y-akselilla) toimivat yhdessä, laserkohokuvioinnin kokonaisnopeus kasvaa verrattuna yhden akselin liikkeeseen. Tätä menetelmää voidaan käyttää, jos koneen ohjain mahdollistaa samanaikaisen liikkeen molemmilla akseleilla.

Koneen jäykkyys ja rakenne kannattaa tarkistaa. Vaikka laser olisi matalatehoinen, pienien yksityiskohtien kaivertaminen tai muutaman millimetrin kokoisten kappaleiden leikkaaminen vaatii pään nopeita suunnanvaihtoja. Koneiden kiihtyvyyttä on monenlaista, mutta mikään niistä ei saavuta tavoitenopeuttaan välittömästi. Tämä tarkoittaa, että matalampi teho ja hitaampi liike takaavat oikean sävytuloksen myös hienoissa yksityiskohdissa, eivätkä pään nopeus ja kiihtyvyys vaikuta lopputulokseen.

Parhaat käyttöolosuhteet saavutetaan, kun suurimmalla laserin teholla voidaan liikuttaa päätä sellaisella nopeudella, että kaiverrettu viiva vastaa mustaa väriä. Tämä osoittaa kyvyn työskennellä suurella nopeudella ja samalla mahdollisuuden saada mikä tahansa harmaan sävy laserin tehon moduloinnin avulla asianmukaisella G-koodilla. Jotkut materiaalit vaativat kuitenkin kaksi tai kolme kaiverruskertaa samalla yksityiskohdalla alennetulla teholla. Tätä tekniikkaa käytetään paitsi välttämään laserin lähellä olevan kerroksen palamista, myös saavuttamaan mahdollisimman tummat sävyt. Tämä on erityisen hyödyllistä prosessoitaessa pehmeämpiä puupohjaisia materiaaleja, kuten balsaa tai ilmailuvaneria.

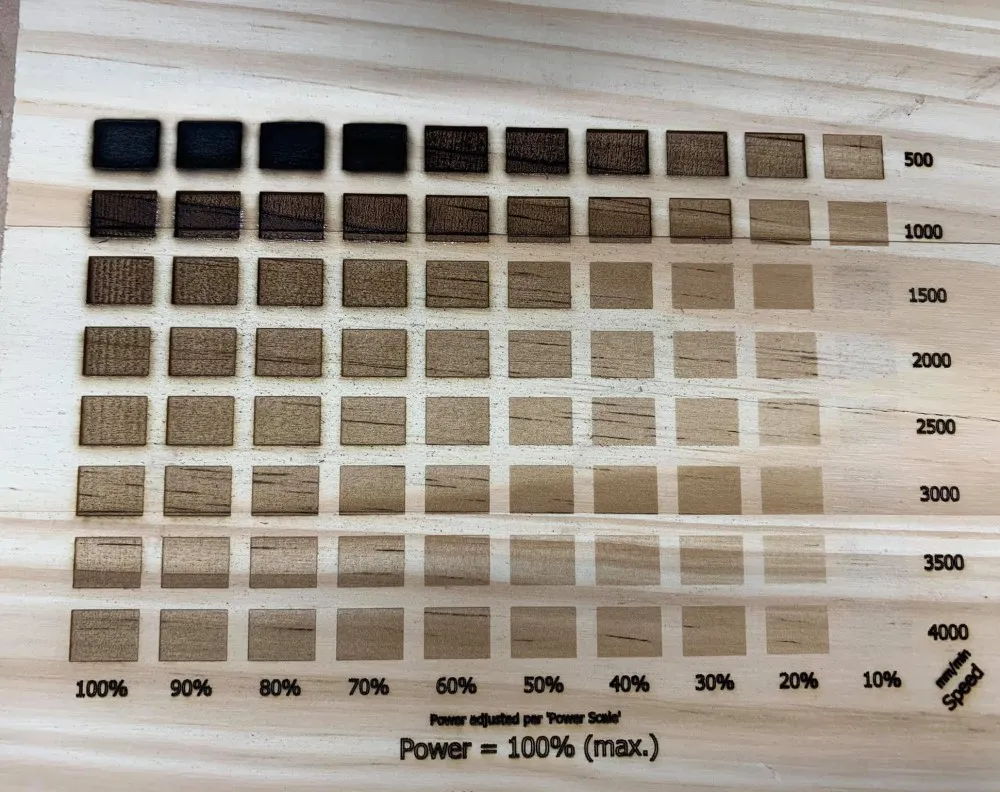

Valtava materiaalivalikoima estää yleisen käsittelyparametrien, kuten nopeuden tai laserin tehon, taulukon luomisen, joka sopisi kaikkiin olosuhteisiin. Siksi käyttäjän on olennaista suorittaa sarja testejä valitulla pinnalla ja säätää kone saatujen tulosten perusteella. Tämä vaatimus johtuu siitä, että käyttöparametrit riippuvat esimerkiksi puun lämpötilasta, kosteudesta, varastointiolosuhteista, tiheydestä, väristä, kovuudesta, vuosirenkaiden tiheydestä tai pintakäsittelystä.

Erittäin mielenkiintoinen tekniikka perustuu laserin polttopisteen kohdistamiseen normaalia suuremmalta etäisyydeltä pään ja pinnan välillä, esimerkiksi 15 cm. Tällainen etäisyys aiheuttaa laserin polttopisteen kasvamisen 0,5 mm – 1 mm kokoiseksi ja asianmukaisen fokuksen jälkeen siitä tulee neliön muotoinen. Näin saadaan suuret pikselit, jotka ovat erittäin hyödyllisiä suurikokoisten kuvien nopeassa laserkaiverruksessa.

Laserpisteen hienosäätö puun laserkaiverrukseen

Suuren kaiverrusnopeuden saavuttamiseksi laserin polttopiste on kohdennettava oikein. Tässä voidaan käyttää kahta perustekniikkaa. Ensimmäinen mahdollistaa mahdollisimman pienen polttopisteen halkaisijan ja siten korkeimman tehotiheyden. Erittäin pieni polttopinta-ala varmistaa, että tehotiheys – laskettuna teho jaettuna pinta-alalla – saavuttaa korkeimman tason, mahdollistaen nopeimman työnopeuden. Kalibrointi tulisi aloittaa kaivertamalla useita viivoja eri pään etäisyyksillä ja molempien koneen liikeakseleiden suuntaisesti. Valitse sitten asetukset, jotka tuottivat verkon ohuimmat viivat. Tällä menetelmällä on kuitenkin haittapuoli – polttopiste ei ole neliö, mikä johtuu laserpään optiikan ominaisuuksista, jotka projisoivat laserdiodin säteen puupinnalle. Pyöreä polttopisteen muoto ei ole optimaalinen pikselipohjaisten kuvien kaivertamiseen.

CNC-koneille saatavilla oleva ohjelmisto voi sisältää ominaisuuden polttopisteen tyypin sekä laserkaiverrustavan valitsemiseen, esimerkiksi vasemmalta oikealle, ylhäältä alas tai diagonaalisesti. Kokemuksemme mukaan parhaat tulokset saavutetaan diagonaalitilassa. Tämä takaa tasaisimmat sävyt. Polttopisteen reunoilla tehotiheys on hieman alhaisempi kuin keskellä, joten diagonaalimallissa laserin jättämät jäljet menevät hieman päällekkäin, mikä estää kuvaviivojen selkeiden reunojen sekä väliin jäävien rakosten muodostumisen.

Toisessa, jo mainitussa polttotekniikassa pyritään tuottamaan neliömäinen polttopiste, joka vastaa pikselin kokoa. Tätä tekniikkaa varten kaiverra ensin pieniä neliöitä eri laserpään etäisyyksillä ja valitse asetukset, jotka tuottivat tasapaksut sivut omaavat neliöt. Näin CNC-laser kaivertaa samanpaksuiset viivat riippumatta liikesuunnasta (vaaka- tai pystysuora).

Tällä jälkimmäisellä tekniikalla saavutettava laserkaiverrusnopeus on hiukan hitaampi verrattuna diagonaalitekniikkaan, mutta lopputulos on ulkonäöllisesti erilainen. Vaikka kummallakin kuvatulla menetelmällä on omat vahvuutensa ja heikkoutensa, kumpaakaan ei voi pitää toista parempana tai huonompana. Käyttäjän tulee testata kumpikin tekniikka itsenäisesti ja päättää, kumpi vastaa hänen tarpeitaan parhaiten.

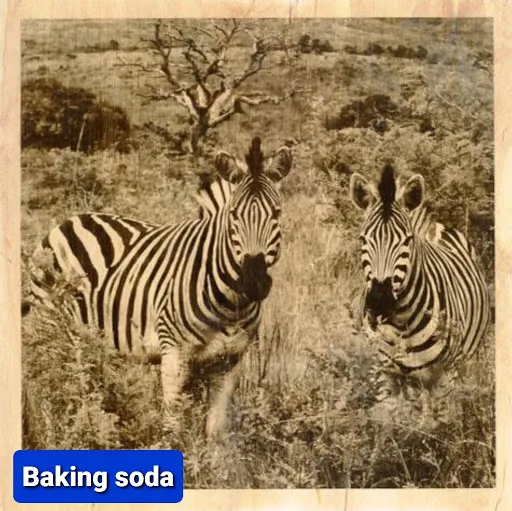

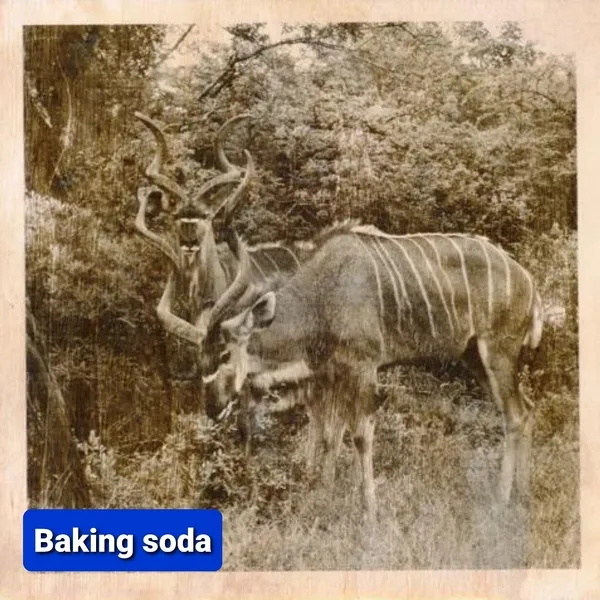

Ruokasoodakäsitellyn puun laserkaiverrus

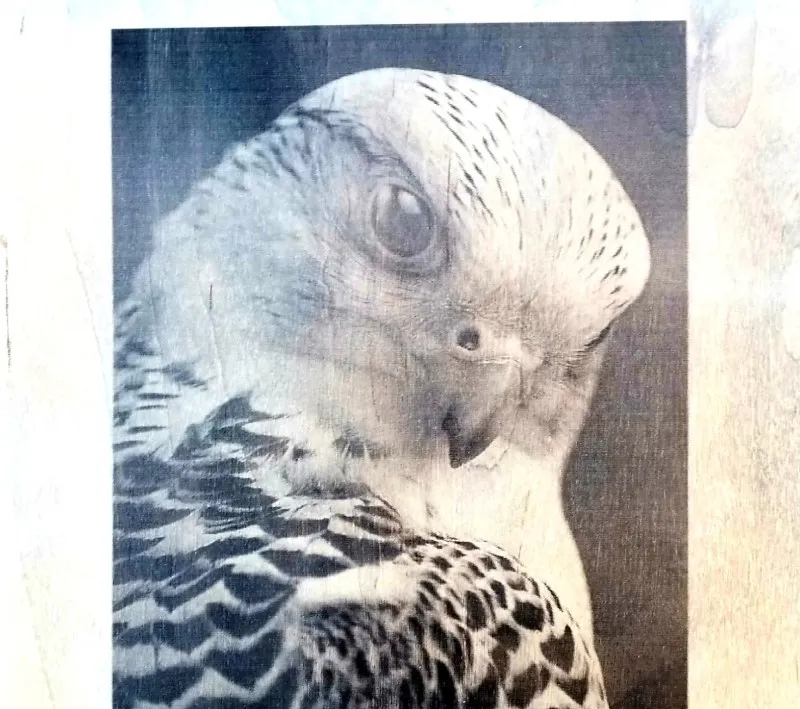

Puukappaleen käsittely ennen laserkaiverrusta voi auttaa lisäämään kuvallista syvyyttä.

Puun esikäsittely

Ensiksi tulee päättää, minkä tyyppinen puu soveltuu tarkoituksiisi. MDF-levyä ei yleensä suositella korkean liimapitoisuuden vuoksi. Monikerrosvaneri, esimerkiksi koivuvaneri, on paljon paremmin tähän prosessiin soveltuva. Parhaan tuloksen saavuttamiseksi on suositeltavaa valmistella pala tasaista, sileää ja hiottua vaneria. Iduleellisesti puu tulisi hioa ennen ruokasoodakäsittelyä.

Kuvan esikäsittely

Varmista, että kuva on tarkka ja korkealaatuinen. Voit esimerkiksi käyttää kuvaa, jonka tarkkuus on vähintään 350 DPI ja koko yli 3000 x 3000. Heikkolaatuisia kuvia tulisi välttää, sillä kaiverrettu kuva voi muuten olla sumea. Voit hyödyntää harmaasävytekniikkaa.

Ruokasoodakäsittely

Sekoituksen valmistamiseksi yhdistä 4 ruokalusikallista ruokasoodaa 500 ml vettä. Sekoita hyvin ja siirrä seos sumutepulloon. Suihkuta puupinnalle tasaisesti ja anna kuivua 24 tuntia. Kuivuttuaan puuhun ilmestyy heijastehuntu.

Heijastehunnun voi poistaa värinättä hiomakoneella ja 320-karkeuksisella hiomapaperilla, jotta saadaan uudelleen tasainen ja sileä pinta. Tämän jälkeen pöly poistetaan harjallisella imurilla. On varmistettava, että puupintaan ei jää valkoisia läiskiä.

Kun kuva on muunnettu harmaasävyksi ja työskentelyetäisyys kalibroitu, aseta puukappale puusyy poikittain kaiverrussuunnasta nähden.

Tämän jälkeen voit aloittaa puukaiverruksen. On syytä huomata, että ruokasoodakäsittelyn vuoksi normaalisti käyttämäsi laserin teho kaivertaa puuta kuten alhaisemmalla teholla yleensä tekisi.

On hyvä käytäntö valmistaa testimateriaali, jolla testataan ensin, millä laserin teholla ja nopeudella saadaan tyydyttävät tulokset. Voit kaivertaa vain muutaman millimetrin ja arvioida, pidätkö lopputuloksen sävystä. Tätä testiä kannattaa tehdä usealla eri kuvalla. Huomiota tulee kiinnittää kaiverretun kuvan tummimpiin osiin ja käyttää niitä vertailupisteenä optimaalisten parametrien löytämiseksi.

Kun olet määrittänyt parametrit, joilla saavutetaan haluttu värisävy, voit aloittaa lopullisen laserkaiverruksen.

Kun laserkaivertaminen on valmis, kaiverretulle pinnalle jää yleensä hieman tuhkaa. Sen voi puhaltaa pois, mutta se ei ole välttämätöntä. Kuvan suojaamiseksi siihen tulisi levittää useita ohuita lakkakerroksia, joiden välillä tulee antaa pinnan kuivua kunnolla. Kun 3 ohutta lakkaa on levitetty ja kappale on kuivunut kunnolla, kuvaa voi käsitellä käsin.

Alla näkyvät saadut tulokset:

Turvallinen työskentely CNC-laserin kanssa

Vakavien terveysriskien vuoksi suuritehoisten CNC-laserien materiaalinkäsittely vaatii seuraavien turvallisuusohjeiden noudattamista:

- Käytettäessä tulee aina käyttää suojalaseja ja kiinnittää erityistä huomiota paitsi suoraan pään läpi kulkevaan valonsäteeseen myös heijastuneisiin ja hajonneisiin lasersäteisiin.

- On erittäin suositeltavaa asentaa koneeseen lisäsuojuksia, jotka helpottavat ilmanvaihtoa ja mahdollistavat savun poiston ulos työtilasta sekä tarjoavat lisäsuojan hajonneelta lasersäteilyltä.

- Käsiteltävä puupinta tulee puhdistaa pölyhiukkasista, esimerkiksi kostealla liinalla. Näin laserkaiverruksen aikana vältetään materiaalin ja puupölyn syttyminen.

- Koska puu on helposti syttyvää ja tuottaa paljon savua, työtilan tulee olla hyvin tuuletettu.

- Viilun, lastulevyn tai MDF:n käsittely voi muuttaa materiaalin sisältämien liimojen kaasumaiset hajoamistuotteet myrkyllisiksi.

Haluamme osoittaa erityiskiitokset Andre Alexander Wijnille "Ruokasoodakäsitellyn puun laserkaiverrus" -osion perustan luomisesta, mukaan lukien sen selvittäminen ja testaaminen, miten ruokasoodakäsiteltyä puuta kaiverretaan laserilla, visuaalisen materiaalin toimittaminen sekä osion alkuperäisen tekstin kirjoittaminen, jota Web Development -tiimimme myöhemmin muokkasi ja täydensi. Kiitämme myös Paul Deutschia (käy hänen Facebook-ryhmässään PLDesigns) Speed versus Power -kuvan toimittamisesta "Laser Engraving in Wood" -osioon.