CNCレーザーによる木材の切断と彫刻

木材レーザー切断・彫刻開始前に

CNC彫刻レーザーの出力選定 - 6W、15W、または45W?

木材への切断および彫刻用ブルーレーザーを検討する際、その出力を選ぶ必要があります。たとえばPLH3D-XT-50のような6Wレーザーは、速度と精度のバランスが取れています。このレーザーは、ウルトラHD画質でのイメージ彫刻が可能であり、人気のあるCNCマシンの最大速度での切断も実現可能です。

ただし、このような高い精度には、非常に高精度で剛性の高いマシンが必要であり、ヘッドの動作方向が変わった後もトレースの高い再現性を確保できる運転速度に対応している必要があります。また、低出力CNCレーザーでは高解像度画像がより細いライン数で構成されるため、加工完了までより多くの時間が必要になり、スポットサイズ(ピクセル)を大きくすることでヘッド移動速度が遅くなります。

PLH3D-XF+ 6Wレーザーヘッドは精度こそ劣りますが、より大径ピクセルにより高速加工が可能です。たとえば、0.5mmピクセルで構成された30×30cmの画像を短時間で作成できます。有効解像度は600×600ピクセル(計36万ポイント)で、0.1mmピクセル使用時には900万ピクセル(3000×3000)画像となります。特に彫刻時間の面で非常に大きな差となり、大径ピクセル(低解像度)は1~2メートル以内の近距離でのみ目立つ違いとなります。

15Wレーザーヘッドは3つのレーザーダイオードを搭載し、精密グレードレンズを採用。同等の機種中において最高の光学パワー密度を有します。PLH3D-15Wは、uSpotレンズアップグレードを適用したPLH3D-6W-XF+と同じビームスポットサイズですが、パワー密度は3倍であり、迅速な木材切断にも理想的です。

PLH3D-XT8は圧倒的な45Wの光学出力を持ち、厚さ20mmまでの木材切断も容易です。また、高解像度での画像彫刻も実現できます。優れたフォーカス深度により、表面の不均一さにも頻繁な調整なしで対応可能です。XT8は木材および木質材料のレーザー切断において非常に有用なツールです。

レーザーアップグレードを比較して、あなたに最適なモデルを見つけましょう

PLH3D-XT-50

精密彫刻

- 光学出力 6 W

- Ultra HD 550 DPI – < 50 μm スポット

- 最大木材切断(1パス):3 mm (⅛")

- 微細な彫刻と精巧なディテールに最適

- マニュアル付きの簡単プラグ&プレイキット

PLH3D-XT8

高出力の切断&彫刻

- 光学出力 45 W

- HD 125 DPI – 180 μm スポット

- 最大木材切断(1パス):20 mm (¾")

- 高速彫刻と深切断に最適

- 木材を 350 mm/s (827 inch/min) で彫刻

- 合板を 22.5 mm/s (53.1 inch/min) で切断

- マニュアル付きの簡単プラグ&プレイキット

PLH3D-XF+

エントリーモデル

- 光学出力 6 W

- 標準 85 DPI – 300 μm スポット

- 最大木材切断(多パス):3 mm (⅛")

- ホビー用途や小規模なクリエイティブプロジェクトに最適

- マニュアル付きの簡単プラグ&プレイキット

下のCNC機種を選択して、プラグ&プレイキットを表示

材料特性

CNCレーザーによる木材の切断・彫刻は、木材の種類や硬度、さらに湿度や表面組織などのパラメータに依存します。バルサ材や航空合板はレーザーで最も切断しやすい材料です。合板は、硬めの木材2層と、通常はバルサを用いた中間材から構成されます。これらは節がなく、発泡体のように均質な構造なので、レーザー切断加工において高い再現性と問題の少なさを実現します。レーザー切断・彫刻用素材を選定する際は、その均一性を確認することが重要です。より低価格なバルサ材には、切断困難な硬質材の混入があることがあります。航空合板にも同様の注意が必要です。

その他、無垢材や硬質合板(例:窓枠の構造材)が挙げられます。これらの木材や、合板に使われる接着剤の硬度は、ダイオードレーザーによる切断にはあまり適していません。レーザー木材カッターで加工する際には、炭素様沈着物が黒くもろい形で生じます。切断速度が遅すぎる場合、この沈着物によって切断部が覆われてしまい、さらに切断が遅くなり、レーザー照射部付近の木材が加熱・黒化します。したがって、硬質材料は高速で薄い層ごとに切断し、切りくずが残りにくく過熱や黒化、不要な沈着物の発生を避ける必要があります。また、高圧エアアシストノズルの併用により、焼けを減らし、通常の最大6.5倍まで木材の切断・彫刻速度を向上させることができます。

材料選定と表面処理

彫刻の仕上がりは木材の種類に大きく影響されます。複数のパラメーターを考慮する必要があります。

年輪および表面均一性。最良な彫刻結果を得るには、均一な色の材が必要です。グレー階調での彫刻時、暗色部はレーザーエネルギーをより吸収し(その分、画像のコントラストは下がる)、年輪部分は全て暗色なので、出力を抑えても他より高温になります。このため、画像の該当部は全体的に暗く彫刻され、不要な色ムラが発生します。年輪は低透過性塗料で覆った古い壁紙画像のように目立ちます。

木質系材料。 MDFボードは、グレー階調を良好に再現できる表面を持ちます。自然木材特有の年輪による個性はありませんが、階調表現の均質性と信頼性が得られます。ただし、一般的なMDFは茶~濃茶色のため、彫刻によるコントラストや明色表現は明瞭ではありません。また、繊維板やMDFに彫刻する際、有毒なガスが発生する点に留意してください。

木材の硬度。 一般的に、広葉樹へのレーザー彫刻では大きな表面変化が起こりません。対して針葉樹や、画像の濃色部を高出力で加工した場合には、材料深くまで焼き込まれます。この現象は航空合板やバルサで顕著です。さらに、暗部は脆く付着しやすい炭素質沈着物で覆われ、加工面を簡単に汚します。

表面処理。 木材表面をサンドペーパー等で平滑化し、加工面とレーザーヘッドとの距離を一定に保つ処理は、階調品質保証のために極めて重要です。不均一な表面は、局所的スポットサイズ・焦点位置・エネルギー密度変動を生じ、ピクセルサイズや仕上がり階調にばらつきをもたらします。均一で再現性のあるグレー階調画像を得るには、平坦な材料が必須です。

木材切断レーザー - 加工技術

木材や木質材料をレーザー切断する場合、レーザー彫刻機の最大出力を使用し、移動速度の調整によって、切断部の焼き付き強度や貫通深さを制御できます。きれいな切断面を得るには層ごとの加工が推奨されます。すなわち、1パスの切断ごとにヘッドをZ軸方向に下降させ、再度切断を繰り返します。材料厚さに応じてこの動作を複数回行います。こうすることで、レーザービームがその都度対象層に正確に集光され、上面ではなく切断層にフォーカスされることが保証されます。

パス回数を減らす方が加工時間を短縮できるように思われますが、一般的には、より多くのパスかつ高い即時切断速度で木材切断する方が有利です。同一素材の加工総時間はほぼ同等ですが、多パス切断の方が焦げが少なく均一な切断面に仕上がります。多様な切断技術の活用により、防水性CDX合板など硬質材料も切断可能です。通常の硬質合板より多層・接着剤量が多いものでも、極めて良好な切断品質が得られます。

木材など多量の蒸気を発生させる材料の切断では、不必要なガスを迅速に除去する必要があります。煙の発生は微粒子によってレーザービームを光学的に妨害します。クリーンエアの供給が不十分な場合、材料の一部が完全に切断されなかったり、彫刻した画像に濃淡のムラが生じる場合があります。

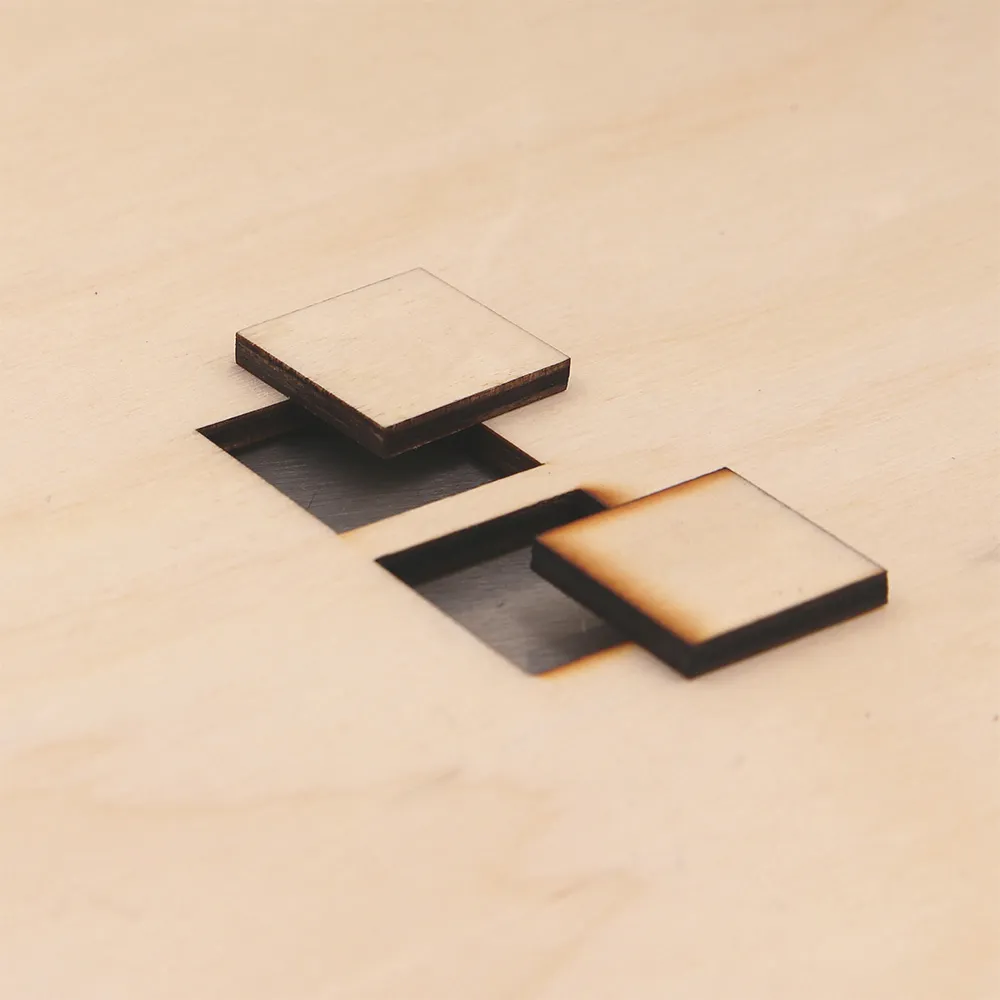

しかし、高圧エアアシストノズルの導入で十分なエア供給が可能です。右写真はレーザーで切断した2枚の木片を示しています。上が高圧エアアシストノズルを使用、下が未使用の事例です。

木材へのレーザー彫刻

速度と出力の関係

小さな画像でも多数のピクセルで構成されているため、レーザー彫刻には長時間を要することがあります。そのため、作業時間短縮を目指して、ユーザーは最大限速度を上げようとします。しかし実際には、CNCレーザー彫刻機のパワーではなく、マシンや3Dプリンターの移動速度が制限要因となります。低速な機種には、斜め移動彫刻(X・Y軸の同時移動)が有効です。両軸のモーターを同時駆動した場合、片軸だけより実効加工速度が向上します。なお、この方法はマシンコントローラーが2軸同時制御に対応している場合に限り使用可能です。

マシンの剛性や耐久性を十分に確認することも大切です。レーザーの出力が低くても、繊細なディテール彫刻や数mm幅パーツのカットでは、ヘッドの迅速な進行方向変更が要求されます。CNCの種類ごとに達成可能な加速度には差がありますが、いずれも瞬時に設計速度へ到達することはできません。このため、低出力・低速での加工であれば微細部の階調表現が正しく再現され、加速度やヘッド速度が画質に悪影響を及ぼすことがありません。

最適な動作条件は、最大レーザー出力時にヘッドを移動させ、彫刻線が黒色に相当する速度で動かせる場合に達成されます。これは、高速加工が可能であり、同時に適切なGコードによるレーザー出力の変調によってあらゆるグレーの階調を得ることができることを示しています。ただし、材料によっては、同じ箇所を出力を下げて2回または3回彫刻する必要があります。この手法は、レーザーの照射位置近傍の層の焼損を避けるだけでなく、可能な限り暗い色調を得るためにも使用されます。特に、バルサや航空合板のような軟質木材ベース材料の加工に有効です。

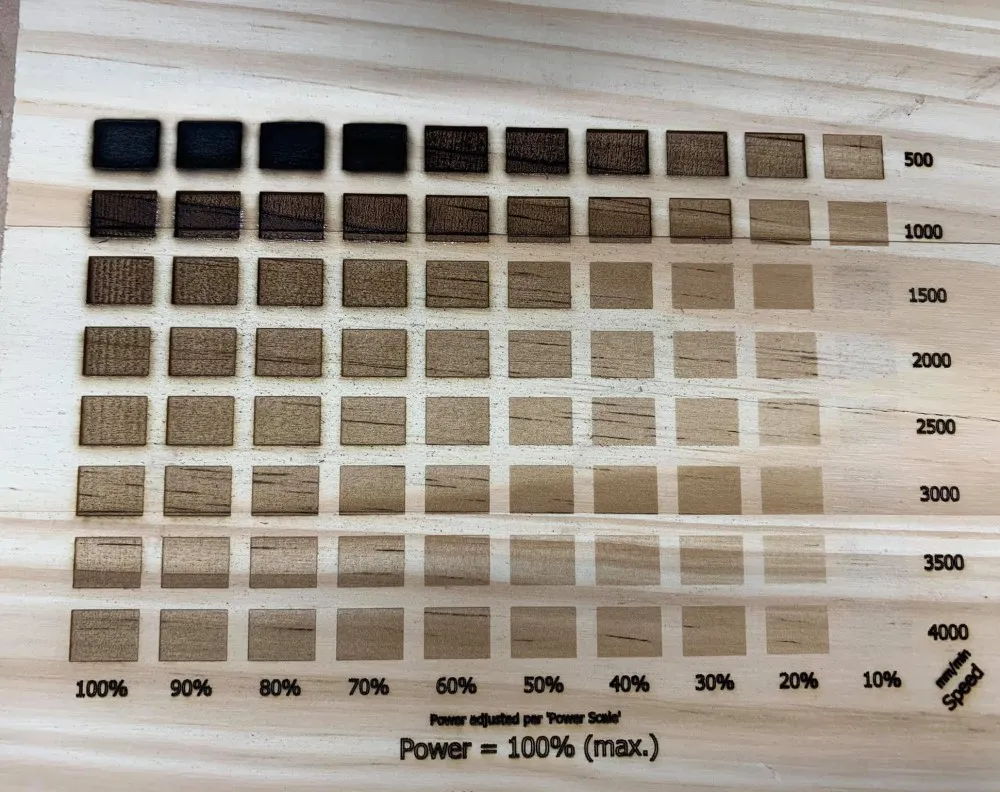

残念ながら、さまざまな材料が存在するため、速度やレーザー出力などの加工パラメータを一様に適用できる万能な表を作成することは不可能です。したがって、ユーザーは選択した素材上で一連のテストを実施し、得られた結果に基づいて機械を設定することが不可欠です。この必要性は、動作パラメータが木材の温度、湿度、保管状態、密度、色、硬度、年輪の密度、表面仕上げなどの性質に依存するためです。

非常に興味深い手法として、ヘッドと素材間の距離を通常より広く(例えば15 cm)とってレーザービームを集光させる方法があります。この距離では、レーザースポットが0.5 mm~1 mmの大きさになり、適切に集光すればスポットが角形となります。これにより、大きなピクセルが生成され、大きな画像の高速レーザー彫刻に非常に有用です。

木材へのレーザー彫刻用スポットの微調整

高速彫刻を実現するには、レーザービームを正確に集光させる必要があります。そのためには、2つの基本的方法のいずれかを使用できます。1つ目は、可能な限り小さいスポット径を得て、最大のパワー密度を実現する方法です。スポット面積が極めて小さければ、パワー密度(出力を面積で割った値)が最高レベルに達し、最も高速な動作が可能になります。キャリブレーションは、ヘッド距離を変えて、機械の両軸方向に複数の線を彫刻し始めることで実施します。それから、最も細いグリッド線が得られた設定を選択します。この方法の欠点は、スポットが四角形にならず、レーザーヘッドの光学特性によってレーザーダイオードエミッターの光が木材表面に投影されるため、スポットが丸みを帯びてしまうことです。スポットの丸い形状は、ピクセルベースの画像彫刻には最適ではありません。

CNCマシン用の利用可能なソフトウェアは、スポットタイプおよびレーザー彫刻方式(例:左から右、上から下、斜めなど)の選択機能を備えることができます。当社の経験では、斜めモードが最も良好な結果をもたらすことが確認されています。これにより最も一貫した色調が得られます。スポットのエッジ部では中心部よりもパワー密度がやや低いため、斜め方式ではレーザーの軌跡がわずかに重なり、画像線の明確なエッジの発生やライン間の隙間を防ぎます。

もう1つの、すでに述べた集光方法では、ピクセルサイズに相当する四角形のレーザースポットの生成を狙います。この手法を使用するには、まずヘッドの距離を様々に調整し、小さな四角形を彫刻して、各辺の太さが均等であった設定を選択します。これにより、CNCレーザーは、移動方向(水平方向または垂直方向)に依存せず一定の太さのラインを彫刻できます。

後者の方法によるレーザー彫刻速度は斜め手法と比べてやや遅くなりますが、異なる視覚効果をもたらします。それぞれの方法には長所・短所がありますが、一方が他方より優れていると断定できるものではありません。ユーザー自らが各手法をテストし、最適なものを選定してください。

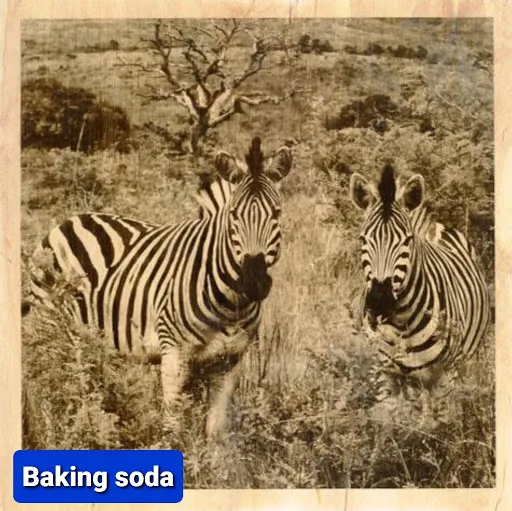

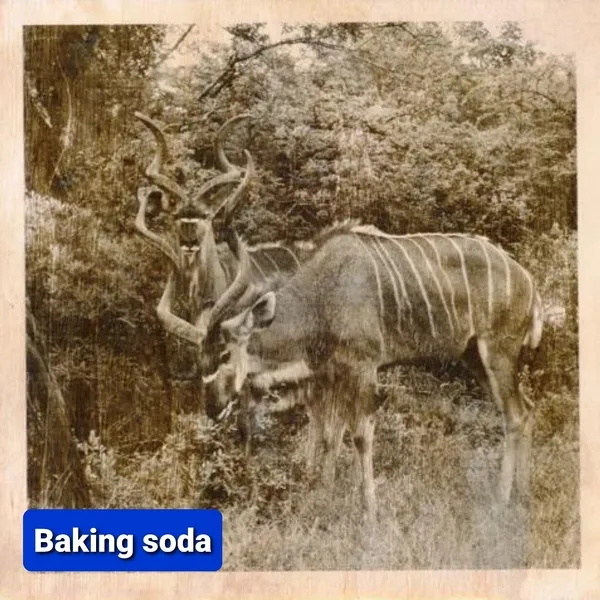

重曹処理木材へのレーザー彫刻

レーザー彫刻したい木材に処理を施すことで、画像により深みを加えることができます。

木材の準備方法

まず目的に適した木材の種類を決定する必要があります。MDFは接着剤含有量が多いため、通常は推奨されません。一方で、バーチ合板のような積層合板ははるかに適しています。最良の結果を得るためには、平滑でサンディング済みの合板を準備することを推奨します。重曹処理を施す前に、合板表面をサンドペーパーで研磨してください。

画像の準備方法

写真が鮮明かつ高解像度であることを確認してください。例えば、350 DPI以上かつ3000×3000ピクセル以上の画像が使用できます。解像度の低い画像は避けてください。不鮮明な彫刻結果となるためです。グレースケール技法を使用できます。

重曹処理方法

処理用混合液を準備するには、重曹大さじ4を水500mlでよく溶かします。よく混ぜてスプレーボトルに移し、木材全体に均一に噴霧し24時間乾燥させます。十分に乾燥すると、木材表面に反射層(白っぽい曇り)が発生していることに気づきます。

反射層ができたら、320番のサンドペーパーを装着したオービタルサンダーで研磨し、再び平滑な表面を作ります。次に、ブラシ付き掃除機で表面の粉塵を吸引します。木材片に白い斑点が残っていないことを必ず確認してください。

選択した画像をグレースケール化し、作動距離をキャリブレーションした後、木目がレーザー彫刻の進行方向に対し垂直になるように木材をセットします。

これで木材のレーザー彫刻を開始できます。重曹処理の影響で、通常よりも低いレーザー出力で彫刻される点に留意してください。

まずテスト素材を用意し、どの出力と速度が満足できる結果(色調)を生み出すかを事前に確認するのが良い作業慣行です。数ミリだけ彫刻して、彩度を確認できます。異なる画像でこのテストを行うのも有効です。彫刻画像の最も暗い部分を基準として、最適な加工条件を見つけてください。

必要な色調が得られるパラメータが決まったら、本番のレーザー彫刻を開始します。

彫刻画像が完成すると、必ず木材表面に灰が残りますが、これは吹き飛ばすこともできますが必須ではありません。画像を保護するため、写真部に数層のコーティング材を塗布します。これは非常に薄い層ごとに十分乾かしながら重ねてください。3層のラッカーを塗り、十分乾燥させれば、素手で写真部分を持つことができます。

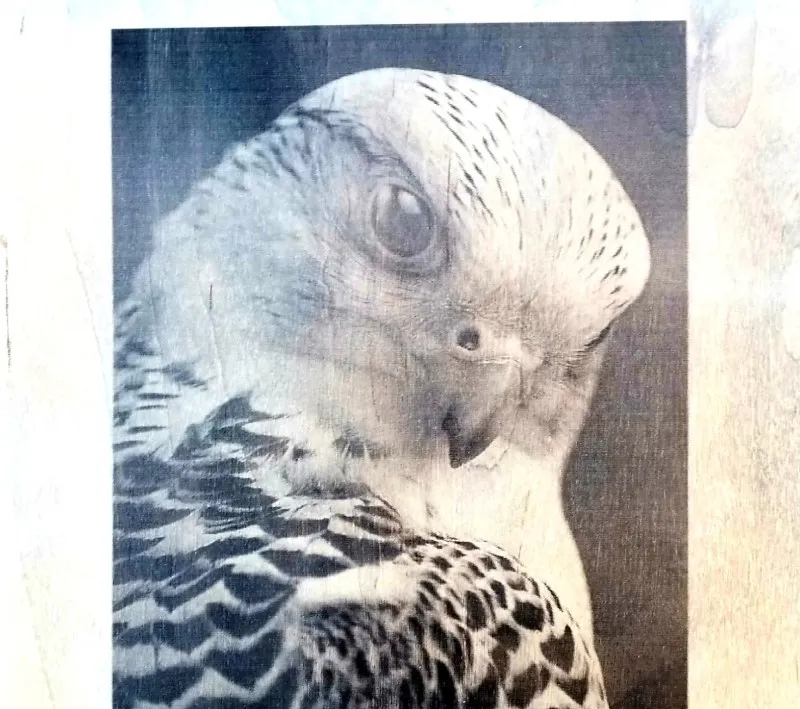

得られた結果例は下記です:

CNCレーザーの安全作業

重大な健康被害のリスクがあるため、高出力CNCレーザーによる材料加工では以下の安全規則を遵守してください:

- 作業時は必ず保護ゴーグルを着用し、ヘッドから出るビームだけでなく、反射・散乱したレーザー光にも十分注意を払ってください。

- 機械には追加カバーの取り付けを強く推奨します。これにより換気が容易になり、煙の屋外排出や散乱レーザー光の防護にも役立ちます。

- 加工する木材表面の粉塵やゴミは湿った布で必ず除去してください。これによりレーザー彫刻時の細かな材料や木材の粉塵の発火を防げます。

- 木材は可燃性で大量の煙を発生するため、作業場は十分に換気してください。

- 合板、パーティクルボード、MDFの加工では、含有接着剤が有害ガスに変化する可能性があります。

「重曹処理木材へのレーザー彫刻」セクションの基礎資料作成・テスト、視覚資料提供、最初の原稿作成にご協力いただいたAndre Alexander Wijn氏に特別な感謝を捧げます。また、Paul Deutsch氏(Facebookグループ PLDesigns)には「木材へのレーザー彫刻」セクションにおける速度と出力に関する写真のご提供に感謝申し上げます。