Taglio e Incisione del Legno con Laser CNC

Prima di Iniziare il Taglio e l’Incisione Laser del Legno

Scelta della Potenza del Laser di Incisione CNC - 6W, 15W o 45W?

Nel valutare un laser blu per il taglio e l’incisione del legno, spesso occorre decidere la potenza. Il laser da 6W, come il PLH3D-XT-50, offre un equilibrio tra velocità e precisione. Questo laser è in grado di incidere immagini in definizione Ultra HD, oltre a poter tagliare alla velocità massima delle più diffuse macchine CNC.

Tuttavia, tale livello di precisione richiede una macchina non solo estremamente accurata, ma anche con una rigidità idonea a funzionare a velocità che assicurano un’elevata ripetibilità della traccia dopo i cambi di direzione della testa. Inoltre, un laser CNC meno potente necessita di più tempo per completare l’incisione, poiché le immagini ad alta risoluzione sono composte da un maggior numero di linee sottili, e l’ingrandimento dello spot (pixel) comporta un movimento più lento della testa.

La testa laser PLH3D-XF+ da 6W è meno precisa, ma consente un funzionamento più rapido grazie a una dimensione del pixel maggiore. Ad esempio, può produrre rapidamente un’immagine 30x30 cm realizzata con pixel da mezzo millimetro. La risoluzione effettiva è di 600x600 pixel (360 mila punti in totale), mentre lavorando con pixel da 0,1 mm si otterrebbe un’immagine da 9 milioni di pixel (3000x3000). Questa è una differenza significativa, soprattutto in termini di tempi di incisione, mentre una dimensione del pixel maggiore (e minore risoluzione) sarà evidente solo a distanze inferiori a 1-2 metri.

La testa laser da 15W è una testa a tre diodi laser che utilizza ottiche di precisione e presenta la massima densità di potenza ottica tra le sue controparti. Il PLH3D-15W ha la stessa dimensione dello spot del PLH3D-6W-XF+ con l’Upgrade uSpot Lens, ma una densità di potenza tre volte superiore, rendendolo ideale per il taglio rapido del legno.

Il PLH3D-XT8 dispone di una potenza ottica senza eguali di 45W, rendendo il taglio di legno spesso (fino a 20 mm) un’operazione semplice. Allo stesso tempo, questo laser è in grado di incidere immagini ad alta risoluzione. Grazie all’eccezionale profondità di fuoco, può gestire irregolarità superficiali senza continue regolazioni. L’XT8 è uno strumento imprescindibile per il taglio laser di legno e materiali a base legnosa.

Confronta i nostri upgrade laser per trovare quello più adatto a te

PLH3D-XT-50

Incisione di precisione

- Potenza ottica 6 W

- Ultra HD 550 DPI – spot < 50 μm

- Taglio massimo del legno (1 passaggio): 3 mm (⅛")

- Ideale per incisioni fini e dettagli complessi

- Kit Plug & Play facile con manuali

PLH3D-XT8

Taglio e incisione ad alta potenza

- Potenza ottica 45 W

- HD 125 DPI – spot 180 μm

- Taglio massimo del legno (1 passaggio): 20 mm (¾")

- Ideale per incisione ad alta velocità e taglio profondo

- Incide il legno a 350 mm/s (827 inch/min)

- Taglia compensato a 22.5 mm/s (53.1 inch/min)

- Kit Plug & Play facile con manuali

PLH3D-XF+

Soluzione entry-level

- Potenza ottica 6 W

- Standard 85 DPI – spot 300 μm

- Taglio massimo del legno multipassaggio: 3 mm (⅛")

- Perfetto per uso hobbistico e piccoli progetti creativi

- Kit Plug & Play facile con manuali

Seleziona qui sotto la tua macchina CNC per esplorare i kit Plug & Play

Proprietà del Materiale

Il taglio e l’incisione del legno con laser CNC dipendono dal tipo di legno, dalla sua durezza, ma anche da altri parametri come umidità o tessitura. I materiali più facili da tagliare con il laser sono la balsa e il compensato avio. Il compensato è costituito da due strati di legno leggermente più duro e un riempitivo – solitamente balsa. Il taglio laser di questi materiali è fra i meno problematici e il processo risulta altamente ripetibile, poiché il legno è privo di nodi e ha una struttura schiumosa e omogenea. Al momento della scelta del materiale idoneo al taglio/incisione laser, occorre verificarne l’uniformità. Alcune varianti di balsa sono più economiche ma possono contenere schegge di legno duro più difficili da tagliare con laser CNC. Linee guida analoghe valgono per il compensato avio.

Altri materiali sono il legno massello e il compensato rigido, usati ad esempio nella costruzione di telai per finestre ottiche. La durezza del legno e, in caso di compensato, gli adesivi presenti, rendono tali materiali meno idonei al taglio con laser a diodo. Durante la lavorazione con un laser per taglio legno, si genera un deposito simile al carbone, nero e friabile. Un taglio eccessivamente lento porta alla copertura del legno con questo deposito, rallentando ulteriormente il processo e provocando il surriscaldamento e l’oscuramento del legno in prossimità dell’area operativa del laser. Per questo motivo, è fondamentale tagliare materiali duri ad alta velocità, asportando solo sottili strati. Ciò agevola la rimozione del materiale di risulta e previene surriscaldamenti, annerimenti e la formazione di residui indesiderati. È possibile inoltre utilizzare la nostra Ugello Air-Assist ad Alta Pressione per ridurre la bruciatura e accelerare il processo di taglio e incisione del legno fino a 6,5 volte rispetto alla velocità normale.

Selezione del Materiale e Preparazione della Superficie

I risultati dell’incisione dipendono fortemente dal tipo di legno. È necessario considerare diversi parametri.

Anelli di Crescita e Uniformità Superficiale. Generalmente, per ottenere i migliori risultati di incisione è necessario un materiale di colore uniforme. Incidendo nelle scale di grigio, è importante ricordare che le superfici più scure assorbono più energia (e riducono il contrasto dell’immagine). Tutti gli anelli, essendo più scuri, assorbono più luce e si scaldano maggiormente, anche operando a bassa potenza. L’immagine risultante sarà più scura in questi punti, causando variazioni cromatiche indesiderate. Gli anelli rimarranno visibili, simili a un’immagine sbiadita sotto una vernice poco coprente.

Materiali a Base di Legno. I pannelli MDF presentano superfici che riproducono bene le scale di grigio. Tali materiali mancano però del fascino del legno naturale, non presentano anelli di crescita che conferiscono unicità alle immagini incise, ma in compenso garantiscono una resa affidabile e costante delle tonalità. Sfortunatamente, i pannelli MDF standard sono marroni o marrone scuro, quindi le immagini incise avranno scarso contrasto e colori poco vivaci. Inoltre, è opportuno ricordare che la lavorazione di pannelli in fibra e MDF comporta la formazione di fumi tossici.

Durezza del Legno. Di norma, incidere il legno duro non altera significativamente la superficie. Al contrario, i legni teneri, soprattutto nelle zone più scure dell’immagine sottoposte a maggiore intensità, subiscono bruciature più profonde nel materiale. L’effetto di bruciatura sarà particolarmente visibile nel compensato avio e nella balsa. Inoltre, le zone scure saranno rivestite da un deposito fragile che macchia facilmente la superficie lavorata.

Preparazione della Superficie. È consigliabile rifinire la superficie del legno (ad es. con carta abrasiva) per renderla planare, garantendo una distanza costante tra la testa laser e il materiale. Questo è un requisito fondamentale per determinare la qualità delle scale di grigio ottenibili. Una superficie irregolare non solo provoca variazioni locali del fuoco e, di conseguenza, della densità di energia, ma induce anche variazioni nella dimensione dello spot, traducendosi in pixel di dimensioni non uniformi. Questo rende impossibile ottenere toni di grigio costanti e ripetibili su materiali irregolari.

Laser da Taglio per Legno - Tecnica di Lavorazione

Durante il taglio laser di legno e materiali a base di legno, utilizzare la massima potenza disponibile della testa laser per incisione e, variando la velocità di movimento, si può controllare il risultato, ad esempio, l’intensità della bruciatura lungo il bordo di taglio o il passaggio attraverso tutto lo stato da lavorare. Per ottenere un bordo di taglio pulito, lavorare a strati: dopo il primo ciclo di taglio laser, la testa deve essere abbassata (asse Z) ed eseguire un altro ciclo. Queste operazioni devono essere ripetute in base allo spessore del materiale. In questo modo si garantisce che il fascio laser sia focalizzato sullo strato da tagliare e non solo sulla superficie superiore.

Sebbene possa sembrare che minori passate assicurino tempi di lavorazione più brevi, solitamente è vantaggioso tagliare il legno con un maggior numero di passate a una velocità istantanea superiore. Il tempo totale per lavorare un materiale è pressoché analogo, ma utilizzare più passate comporta bordi meno carbonizzati e più uniformi. L’applicazione di diverse tecniche di taglio laser consente di tagliare anche il compensato CDX resistente all’acqua. Pur presentando più strati e colle rispetto al compensato rigido standard, è comunque possibile ottenere un risultato finale di alta qualità.

Il taglio di legno e altri materiali che producono abbondanti vapori richiede la rapida rimozione dei gas indesiderati. Il fumo, composto da microparticelle, ostacola otticamente il fascio laser. Se la macchina da taglio non dispone di un sufficiente apporto di aria pulita verso il laser, alcune aree del materiale potrebbero non essere tagliate completamente e, nel caso dell’incisione, l’immagine potrebbe presentare tonalità irregolari.

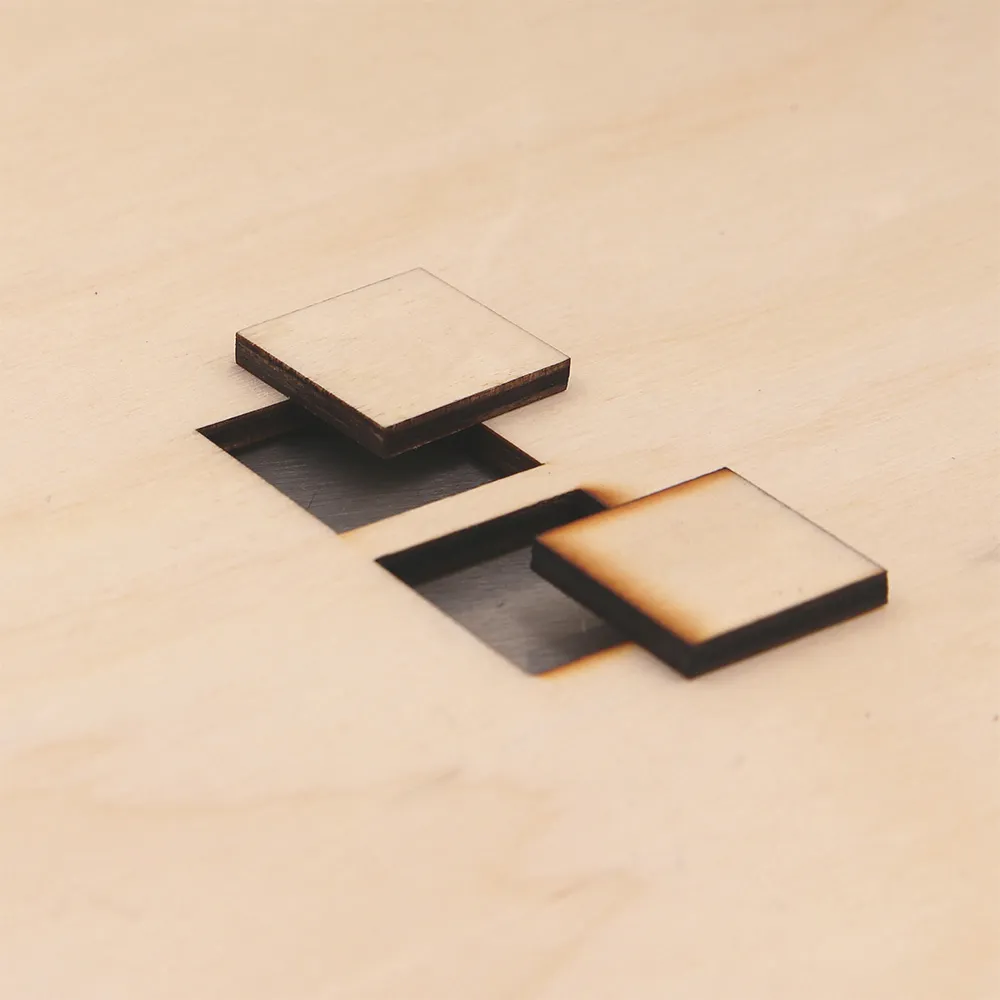

È tuttavia possibile garantire un flusso adeguato d’aria mediante l’uso di Ugello Air-Assist ad Alta Pressione. L’immagine a destra mostra due quadrati di legno tagliati al laser: quello in alto è stato tagliato con l’ugello Air-Assist ad alta pressione, quello in basso senza.

Incisione Laser su Legno

Velocità vs Potenza

Anche immagini di piccole dimensioni possono contenere un elevato numero di pixel, richiedendo molto tempo per essere incise. Per questo gli operatori cercano di velocizzare il processo il più possibile. Tuttavia, il limite non è dato dalla potenza del laser CNC per incisione, ma dalla velocità della macchina o della stampante 3D. Per i modelli più lenti una soluzione efficace è una tecnica detta incisione diagonale, che consiste nello spostare la testa laser attraverso l’area di lavoro sia in direzione verticale che orizzontale simultaneamente. Quando entrambi i motori della macchina (assi X e Y) lavorano insieme, la velocità netta dell’incisione laser è superiore rispetto a una sola direzione. È possibile utilizzare questo metodo a condizione che il controller della macchina consenta il movimento simultaneo su entrambi gli assi.

Vale la pena valutare la stabilità e la robustezza della macchina. Nonostante la bassa potenza del laser, l’incisione di dettagli minuti o il taglio di sagome di pochi millimetri comportano rapidi cambi di direzione della testa laser. Le diverse tipologie di CNC possono raggiungere livelli differenti di accelerazione, ma nessuna può raggiungere istantaneamente la velocità di esercizio. Questo significa che l’uso di una potenza minore associata a una velocità ridotta garantisce una corretta resa delle sfumature anche sui dettagli fini, senza che velocità e accelerazione influiscano negativamente sull’esito finale.

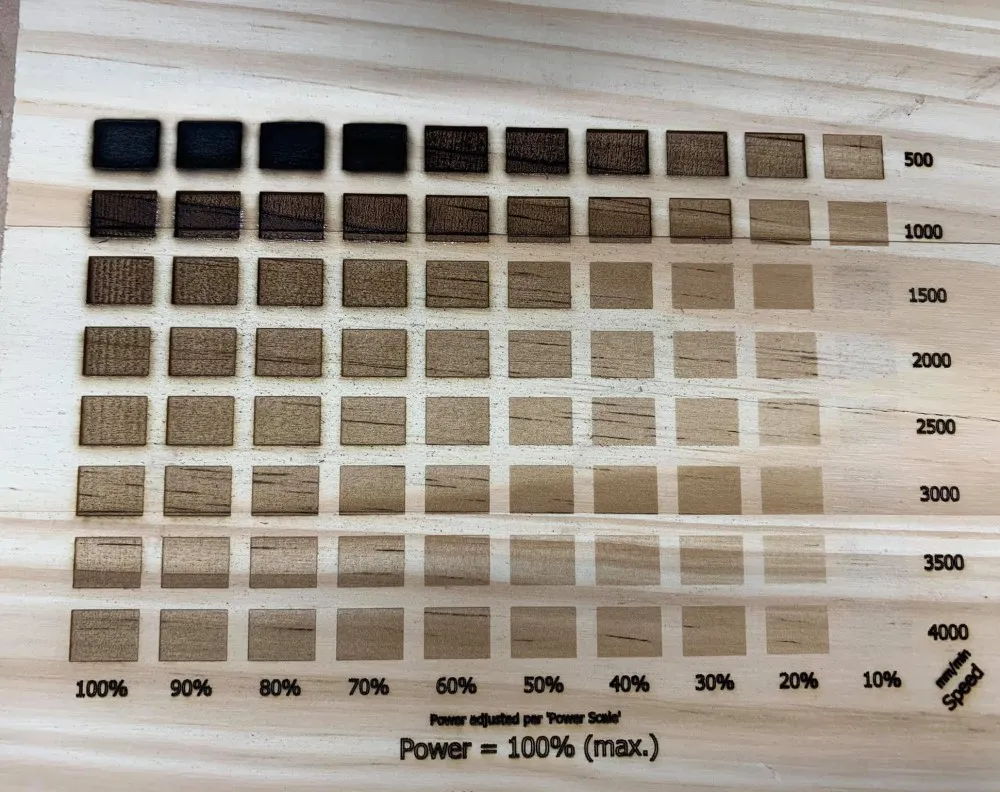

Le migliori condizioni operative si ottengono quando, alla massima potenza laser, si può muovere la testa a una velocità tale che la linea incisa corrisponda al colore nero. Questo indica la capacità di lavorare ad alta velocità e di ottenere qualsiasi tonalità di grigio grazie alla modulazione della potenza laser utilizzando il G-code appropriato. Tuttavia, alcuni materiali richiedono due o tre passaggi di incisione sullo stesso dettaglio, a potenza ridotta. Questa tecnica non viene utilizzata solo per evitare di bruciare lo strato vicino al punto laser, ma anche per ottenere le tonalità più scure possibili. Ciò è particolarmente utile nella lavorazione di materiali a base di legno più teneri, come balsa o compensato aeronautico.

Purtroppo, la vasta varietà di materiali rende impossibile creare una tabella universale dei parametri di processo, come velocità o potenza laser, che si adatti alle condizioni date. Pertanto, è fondamentale che l'utente esegua una serie di test sulla superficie selezionata e configuri la macchina in base ai risultati ottenuti. Questa necessità deriva dal fatto che i parametri operativi dipendono da proprietà quali la temperatura del legno, l'umidità, le condizioni di stoccaggio, la densità, il colore, la durezza, la densità degli anelli di accrescimento o la finitura superficiale.

Una tecnica molto interessante si basa sulla messa a fuoco del fascio laser da una distanza maggiore rispetto a quella abituale tra la testa e la superficie, ad esempio 15 cm. Tale distanza fa sì che lo spot laser raggiunga una dimensione di 0,5 mm - 1 mm e, dopo la corretta messa a fuoco, assuma una forma quadrata. In questo modo si ottengono grandi pixel che risultano molto utili per l’incisione laser rapida di immagini di grandi dimensioni.

Regolazione Fine dello Spot Laser per l’Incisione Laser su Legno

Per ottenere un’elevata velocità di incisione è necessario mettere a fuoco correttamente il fascio laser. A tal fine, è possibile utilizzare uno dei due metodi di base. Il primo consente di ottenere la dimensione minima possibile dello spot e, di conseguenza, la massima densità di potenza. Una superficie molto piccola dello spot garantisce che la densità di potenza — calcolata come potenza divisa per la superficie — raggiunga il massimo livello, consentendo la massima velocità di lavoro. La calibrazione dovrebbe iniziare incidendo varie linee a diverse distanze della testa lungo entrambi gli assi di movimento della macchina. Successivamente, selezionare le impostazioni che hanno prodotto le linee più sottili della griglia. Questo metodo ha uno svantaggio: lo spot non sarà quadrato, cosa che dipende dalle proprietà dell’ottica della testa laser che proietta la luce dell’emettitore a diodo laser sulla superficie del legno. La forma arrotondata dello spot non è ottimale per l’incisione di immagini a pixel.

Il software disponibile per le macchine CNC può essere dotato di una funzione per selezionare il tipo di spot, nonché il metodo di incisione laser, ad esempio da sinistra a destra, dall’alto verso il basso o in diagonale. La nostra esperienza dimostra che i migliori risultati si ottengono in modalità diagonale. Questo garantisce la massima uniformità delle tonalità. Ai bordi dello spot, la densità di potenza è leggermente inferiore rispetto al centro, quindi con il metodo diagonale le tracce lasciate dal laser si sovrappongono leggermente, prevenendo la formazione di bordi distinti delle linee dell’immagine e di spazi vuoti tra di esse.

In un altro metodo, già menzionato, di messa a fuoco del fascio, si cerca di ottenere uno spot laser quadrato che corrisponda alla dimensione del pixel. Per utilizzare questa tecnica, incidere prima dei piccoli quadrati a varie distanze della testa laser e selezionare le impostazioni che hanno prodotto quadrati con lati di spessore uguale. Così facendo, la macchina CNC inciderà linee di spessore costante indipendentemente dalla direzione del movimento (orizzontale o verticale).

La velocità di incisione laser ottenuta con quest’ultimo metodo sarà leggermente inferiore rispetto a quella della tecnica diagonale, ma produrrà un effetto visivo differente. Sebbene ognuno dei metodi descritti presenti vantaggi e svantaggi, nessuno può essere considerato migliore o peggiore dell’altro. L’utente dovrebbe testare in autonomia ciascuna tecnica e decidere quale meglio si adatta alle proprie esigenze.

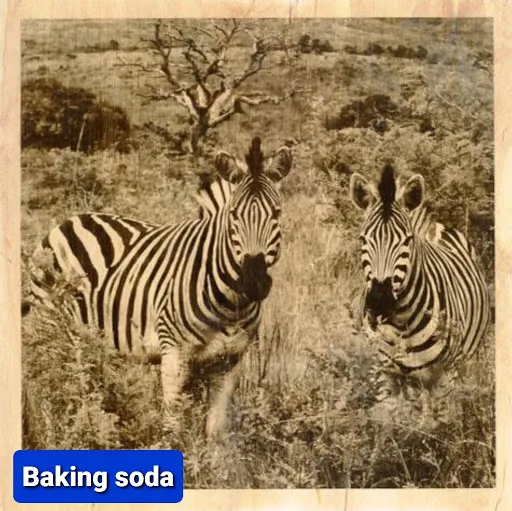

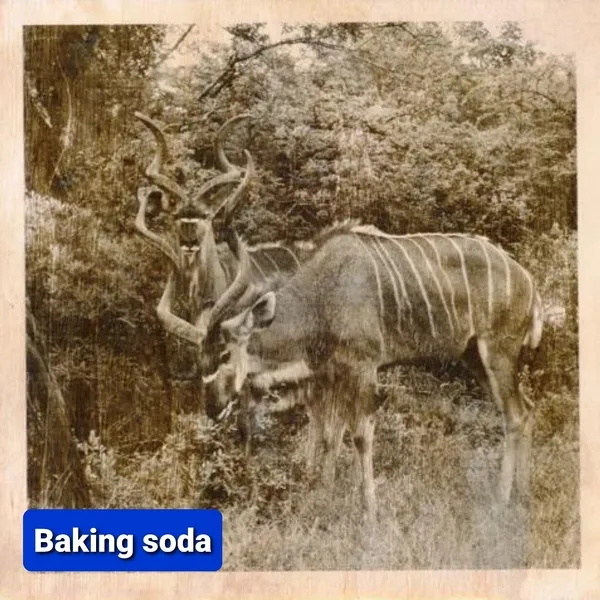

Incisione su Legno Trattato con Bicarbonato di Sodio

Trattare un pezzo di legno che si desidera incidere al laser può aiutare ad aggiungere maggiore profondità all’immagine.

Come Preparare il Tuo Legno

Per iniziare, è necessario decidere quale tipo di legno sia adatto alle proprie finalità. L’MDF è generalmente sconsigliato a causa dell’elevato contenuto di collante. Il legno multistrato, come il compensato di betulla, invece, è molto più adatto. Per ottenere i migliori risultati, si consiglia di preparare un pezzo di compensato piano, liscio e levigato. Idealmente si dovrebbe levigare il pezzo di compensato prima di applicare il bicarbonato di sodio.

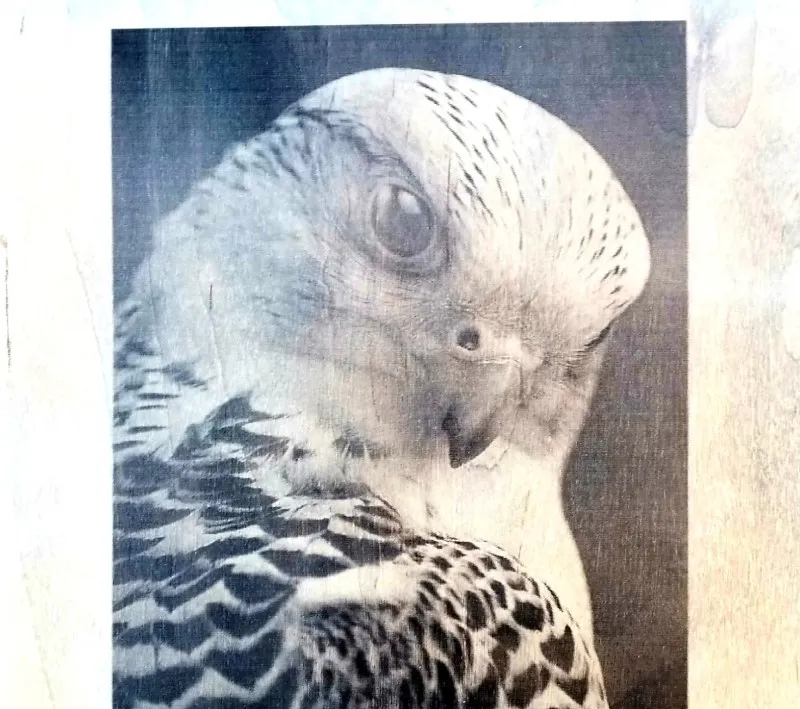

Come Preparare l’Immagine

Assicurarsi che la fotografia sia nitida e di alta qualità. Si può, per esempio, utilizzare una fotografia con almeno 350 DPI e una dimensione superiore a 3000 per 3000. Si dovrebbero evitare foto di bassa qualità, altrimenti l’immagine incisa risulterà sfocata. Si può utilizzare la tecnica in scala di grigi.

Trattamento con Bicarbonato di Sodio

Per preparare la miscela per il trattamento, mescolare 4 cucchiai di bicarbonato di sodio con 500 ml d’acqua. Mescolare accuratamente e versare il tutto in uno spruzzatore. Successivamente è possibile spruzzare la soluzione uniformemente sul legno e lasciarla asciugare per 24 ore. Una volta asciutta, noterete che il legno avrà acquisito una leggera velatura riflettente.

È possibile rimuovere la velatura riflettente con una levigatrice orbitale e carta abrasiva grana 320 per ottenere nuovamente una superficie liscia e piana. Quindi si può usare un aspirapolvere con spazzola per pulire la superficie appena levigata. Bisogna assicurarsi che non rimangano aloni bianchi sul pezzo di legno.

Dopo aver convertito l’immagine scelta in scala di grigi e aver calibrato la distanza di lavoro, posizionare il pezzo di legno in modo che la venatura sia perpendicolare alla direzione di incisione laser.

A questo punto è possibile avviare l’incisione su legno. Vale la pena notare che, a causa del trattamento con bicarbonato di sodio, la potenza del laser normalmente utilizzata inciderà il legno come farebbe solitamente una potenza più bassa.

È buona prassi preparare un materiale di prova per verificare in anticipo quali valori di potenza laser e velocità generino risultati soddisfacenti. Si può incidere solo pochi millimetri e valutare se la tonalità dell’incisione è di proprio gradimento. È possibile eseguire questa prova con immagini differenti. L’attenzione deve essere rivolta alle zone più scure dell’immagine incisa e utilizzarle come riferimento per individuare i parametri ideali.

Una volta determinati i parametri necessari per ottenere la tonalità di colore desiderata, è possibile procedere con l’incisione laser del pezzo finale.

Una volta terminata l’incisione, sulla superficie incisa rimane sempre una certa quantità di cenere residua. Può essere rimossa soffiandola via, ma non è indispensabile. Per proteggere l’immagine, è opportuno applicare diversi strati di finitura protettiva sulla foto. Questa operazione deve essere eseguita applicando strati molto sottili e lasciando asciugare accuratamente tra una mano e l’altra. Dopo aver applicato 3 strati sottili di vernice e aver lasciato asciugare bene il pezzo, sarà possibile maneggiare la foto con le mani.

I risultati ottenuti sono mostrati di seguito:

Lavoro Sicuro con il Laser CNC

A causa dei seri rischi per la salute, la lavorazione dei materiali con laser CNC ad alta potenza richiede il rispetto di alcune regole di sicurezza:

- Durante le operazioni, indossare sempre gli occhiali di protezione e prestare attenzione non solo al fascio luminoso che esce dalla testa, ma anche ai raggi laser riflessi e diffusi.

- Si consiglia vivamente di installare coperture supplementari sulla macchina, che facilitino la ventilazione, permettendo di evacuare i fumi all’esterno dell’ambiente, oltre a fornire una protezione aggiuntiva contro la luce laser diffusa.

- È importante pulire la superficie del legno da lavorare da eventuali particelle di polvere, ad esempio con un panno umido. In questo modo, durante l’incisione laser si eviterà l’innesco di piccoli frammenti di materiale e polvere di legno.

- Poiché il legno è un materiale infiammabile che produce grandi quantità di fumo, il laboratorio deve essere ben ventilato.

- La lavorazione di compensato, truciolare o MDF può trasformare gli adesivi contenuti nei materiali in fumi tossici.

Desideriamo ringraziare Andre Alexander Wijn per aver posto le basi della sezione "Incisione su Legno Trattato con Bicarbonato di Sodio" dell’articolo, inclusa la sperimentazione e la documentazione di tecniche per incidere al laser il legno trattato con bicarbonato, la fornitura di materiale visivo e la stesura del testo iniziale di questa sezione, successivamente rivisitata e curata dal nostro Web Development Team. Ringraziamo inoltre Paul Deutsch (visita il suo gruppo facebook PLDesigns) per la fornitura della fotografia "Speed versus Power" nella sezione Incisione Laser su Legno.