Corte e Gravação de Madeira com Lasers CNC

Antes de Iniciar o Corte e Gravação a Laser em Madeira

Escolhendo a Potência do Laser de Gravação CNC - 6W, 15W ou 45W?

Ao considerar um laser azul para corte e gravação em madeira, geralmente é necessário definir a potência adequada. O laser de 6W, como o PLH3D-XT-50, oferece um equilíbrio entre velocidade e precisão. Esse laser é capaz de gravar imagens em definição Ultra HD, sendo também capaz de cortar na velocidade máxima das máquinas CNC mais populares.

No entanto, tal nível de precisão exige uma máquina não só muito precisa, mas também com rigidez apropriada para operar em velocidades que garantam alta repetibilidade do traço após a cabeça mudar a direção do movimento. Além disso, um laser CNC com menor potência necessita de mais tempo para concluir a gravação, pois imagens de alta resolução são compostas por um número maior de linhas mais finas, e aumentar o tamanho do ponto (pixel) implica em movimento mais lento da cabeça.

O cabeçote laser PLH3D-XF+ de 6W é menos preciso, mas, em troca, proporciona operação mais rápida devido ao maior tamanho de pixel. Por exemplo, pode produzir rapidamente uma imagem de 30x30 cm composta de pixels de meio milímetro. A resolução efetiva é de 600x600 pixels (360 mil pontos no total), enquanto trabalhar com pixel de 0,1 mm geraria uma imagem de 9 milhões de pixels (3000x3000). Esta é uma diferença significativa, especialmente em termos de tempo de gravação, enquanto o maior tamanho do pixel (e menor resolução) só será perceptível a uma distância inferior a 1-2 metros.

O cabeçote laser de 15 W é composto por três diodos laser e utiliza lentes de precisão, possuindo a maior densidade de potência óptica entre seus equivalentes. O PLH3D-15W possui o mesmo tamanho de ponto do feixe que o PLH3D-6W-XF+ com o upgrade de lente uSpot, porém com densidade de potência três vezes maior, tornando-o ideal para cortes rápidos em madeira.

O PLH3D-XT8 possui incomparáveis 45W de potência óptica, tornando o corte de madeira espessa (até 20 mm) uma tarefa simples. Ao mesmo tempo, esse laser é capaz de gravar imagens em alta resolução. Graças à sua superior profundidade de foco, consegue lidar com irregularidades superficiais sem ajustes constantes. O XT8 é uma ferramenta indispensável para corte a laser de madeira e materiais à base de madeira.

Compare as nossas atualizações a laser e escolha a que melhor se adapta a si

PLH3D-XT-50

Gravação de precisão

- 6 W de potência ótica

- Ultra HD 550 DPI – < 50 μm de ponto

- Corte máximo de madeira (1 passagem): 3 mm (⅛")

- Melhor para gravação fina e detalhes intrincados

- Kit Plug & Play fácil com manuais

PLH3D-XT8

Corte e gravação de alta potência

- 45 W de potência ótica

- HD 125 DPI – 180 μm de ponto

- Corte máximo de madeira (1 passagem): 20 mm (¾")

- Melhor para gravação em alta velocidade e corte profundo

- Grava madeira a 350 mm/s (827 inch/min)

- Corta contraplacado a 22.5 mm/s (53.1 inch/min)

- Kit Plug & Play fácil com manuais

PLH3D-XF+

Solução de entrada

- 6 W de potência ótica

- Padrão 85 DPI – 300 μm de ponto

- Corte máximo multipassagem em madeira: 3 mm (⅛")

- Perfeito para hobby e pequenos projetos criativos

- Kit Plug & Play fácil com manuais

Selecione abaixo a sua máquina CNC para explorar os kits Plug & Play

Propriedades do Material

O corte e a gravação a laser em madeira com CNC dependem do tipo de madeira, sua dureza, além de outros parâmetros como umidade e textura. Os materiais mais fáceis de cortar com laser são a balsa e a madeira compensada aeronáutica. Compensados são compostos por duas camadas de madeira ligeiramente mais dura e um preenchimento – geralmente balsa. O corte a laser desses materiais é o menos problemático, e o processo altamente repetitivo, visto que a madeira não possui nós e apresenta estrutura homogênea semelhante à espuma. Ao selecionar material adequado para corte ou gravação a laser, deve-se analisar sua uniformidade. Algumas variantes de balsa são mais baratas, mas podem conter lascas de madeira mais dura, mais difíceis de cortar com laser CNC. Regras semelhantes se aplicam ao compensado aeronáutico.

Outros tipos de materiais incluem madeira maciça e compensados duros, como os utilizados em esquadrias. A dureza da madeira e, no caso dos compensados, os adesivos, tornam esses materiais menos adequados para corte com lasers de diodo. Durante o processamento com um cortador a laser para madeira, ocorre a formação de um depósito carbonoso, preto e quebradiço. Cortar este tipo de material muito lentamente leva ao acúmulo do depósito, dificultando ainda mais o corte, enquanto a madeira próxima à área de atuação do laser aquece e escurece. Portanto, é fundamental cortar materiais duros em alta velocidade, removendo apenas camadas finas. Desta forma, facilita-se a remoção do material cortado e evita-se sobreaquecimento, escurecimento e formação de resíduos indesejados. Você também pode utilizar nossa Bocal Air-Assist de Alta Pressão para reduzir o risco de carbonização e acelerar o processo de corte e gravação a laser em madeira em até 6,5 vezes em relação à velocidade normal.

Seleção do Material e Preparação da Superfície

Os resultados da gravação dependem significativamente do tipo de madeira. Vários parâmetros devem ser considerados.

Anéis de Crescimento e Uniformidade da Superfície. Geralmente, para obter os melhores resultados de gravação, recomenda-se um material de cor homogênea. Ao gravar em tons de cinza, lembre-se de que superfícies escuras absorvem mais energia do laser (e ao mesmo tempo reduzem o contraste da imagem). Todos os anéis, sendo mais escuros, absorvem mais luz, aquecendo mais rapidamente, mesmo com potência reduzida do laser. O resultado será uma imagem mais escura nesses pontos, ou seja, a gravação apresentará variações de cor indesejadas. Os anéis permanecerão visíveis, como uma imagem de papel de parede antigo coberta por tinta translúcida.

Materiais à Base de Madeira. Placas MDF possuem superfícies que transmitem bem tons de cinza. Esses materiais carecem da característica visual da madeira natural, pois não possuem anéis de crescimento que atribuem características únicas às imagens gravadas, mas em contrapartida oferecem representação confiável e altamente consistente dos tons. Infelizmente, placas MDF típicas são marrons ou marrom-escuras, resultando em imagens sem alto contraste ou cores vivas. Além disso, lembre-se de que a gravação em MDF e aglomerado resulta na formação de vapores tóxicos.

Dureza da Madeira. Normalmente, a gravação em madeira maciça não compromete significativamente sua superfície. Por outro lado, madeiras mais macias – especialmente nas áreas escuras das imagens gravadas que recebem um feixe mais intenso – podem sofrer queimaduras significativas em profundidade. Esse efeito é especialmente notável em compensados aeronáuticos e balsa. Além disso, as regiões escuras ficam cobertas com um depósito quebradiço e manchável que pode facilmente sujar a superfície processada.

Preparação da Superfície. Vale o esforço de preparar/alisar a superfície da madeira (por exemplo, com lixa) para que fique plana, garantindo distância constante entre o cabeçote do laser e o material a ser processado. Este é um dos requisitos fundamentais para assegurar alta qualidade nos tons de cinza resultantes. Superfícies irregulares causam variações locais de foco do feixe e, consequentemente, de densidade de energia utilizada para queimar a imagem, além de induzir alterações no tamanho do ponto luminoso, afetando o tamanho efetivo do pixel. Isso significa que não se pode obter tons de cinza uniformes e repetíveis em materiais irregulares.

Corte de Madeira com Laser - Técnica de Processamento

Ao cortar madeira e materiais à base de madeira com laser, utilize a máxima potência disponível do gravador a laser e, ao variar a velocidade de deslocamento, você controla o resultado, por exemplo, a intensidade da carbonização da borda ou mesmo atravessando totalmente a camada processada. Para obter uma borda limpa, recomenda-se trabalhar por camadas, isto é, após o primeiro ciclo de corte a laser, a cabeça deve ser abaixada (no eixo Z) e iniciar um novo ciclo. Essas operações devem ser repetidas conforme a espessura do material. Assim, garante-se que o feixe continue focado na camada em corte, e não apenas na superfície superior.

Embora pareça que um menor número de passadas garantiria o menor tempo de processamento, na prática é mais recomendável cortar madeira com um número maior de passadas, aumentando a velocidade instantânea. O tempo total para processar determinado material será similar, porém o corte em múltiplas passadas produz bordas menos queimadas e mais uniformes. A utilização de diferentes técnicas de corte de madeira permite processar compensados CDX resistentes à água. Mesmo possuindo mais camadas e adesivo que compensados normais, é possível alcançar um efeito final altamente satisfatório.

O corte de madeira e outros materiais que produzem grande quantidade de vapores exige remoção rápida dos gases indesejados. A fumaça, composta por micropartículas, dificulta opticamente o feixe laser. Caso a máquina de corte tenha suprimento insuficiente de ar limpo para o laser, algumas partes do material podem não ser totalmente cortadas e, em gravações, a imagem pode apresentar tons inconsistentes.

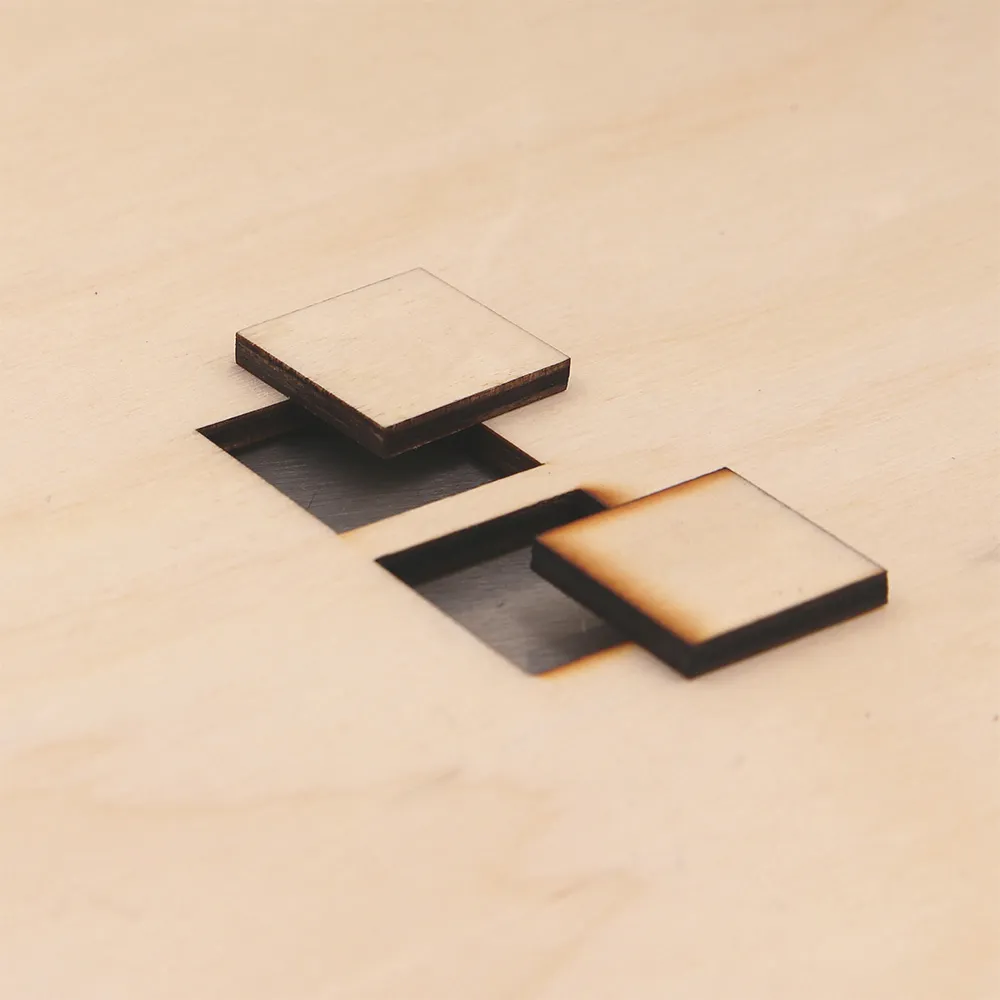

Porém, pode-se assegurar o suprimento adequado de ar com a aplicação do Bocal Air-Assist de Alta Pressão. A imagem à direita ilustra dois quadrados de madeira cortados a laser. O superior foi cortado com Air-Assist, e o inferior sem ele.

Gravação a Laser em Madeira

Velocidade vs. Potência

Mesmo pequenas imagens podem conter número significativo de pixels, tornando a gravação a laser demorada. Por isso, os usuários buscam acelerar ao máximo esse processo. Contudo, o limitante geralmente não é a potência do gravador a laser CNC, mas a velocidade da máquina ou impressora 3D. Para modelos mais lentos, uma boa solução é a técnica chamada gravação diagonal, ou seja, movimentar a cabeça do laser de gravação simultaneamente nas direções vertical e horizontal sobre a área de trabalho. Quando ambos os motores do equipamento (para os eixos X e Y) operam juntos, a velocidade líquida da gravação a laser é superior à de apenas um eixo. Este método pode ser utilizado desde que o controlador permita movimentação simultânea em ambos os eixos.

Vale a pena observar a estabilidade e robustez da máquina. Apesar da baixa potência do laser, a gravação de pequenos detalhes ou recorte de partes de poucos milímetros exige mudanças rápidas de direção da cabeça. Vários tipos de CNC atingem diferentes níveis de aceleração, porém nenhum atinge instantaneamente a velocidade de trabalho. Portanto, usar menor potência de laser em conjunto com menor velocidade assegura tons de cinza corretos mesmo nos detalhes mais finos, fazendo com que a velocidade e a aceleração da cabeça não comprometam a qualidade final.

As melhores condições operacionais podem ser alcançadas quando, na potência máxima do laser, é possível mover a cabeça em uma velocidade tal que a linha gravada corresponda à cor preta. Isso indica a capacidade de trabalhar em alta velocidade e, ao mesmo tempo, obter qualquer tom de cinza graças à modulação da potência do laser via G-code apropriado. No entanto, alguns materiais exigem duas ou três passagens de gravação do mesmo detalhe, utilizando potência reduzida. Essa técnica não serve apenas para evitar a queima da camada próxima ao ponto de incidência do laser, mas também para obter os tons mais escuros possíveis. Isso é especialmente útil no processamento de materiais macios à base de madeira, como balsa ou contraplacado aeronáutico.

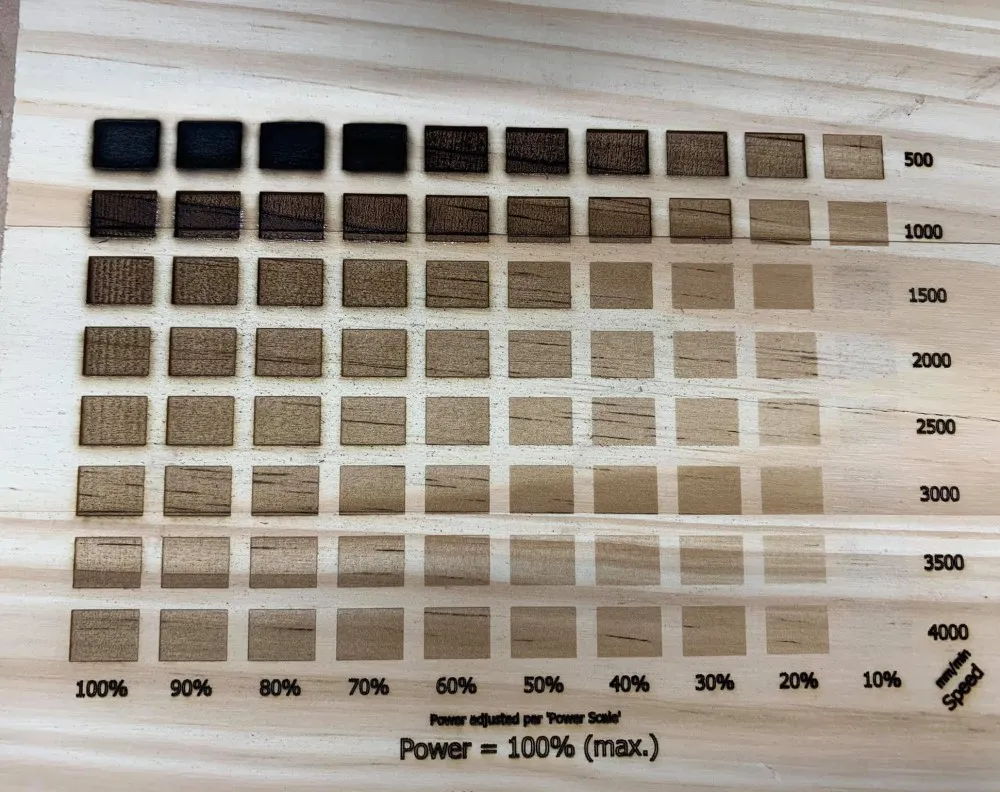

Infelizmente, a grande variedade de materiais impede a criação de uma tabela universal de parâmetros de processamento, como velocidade ou potência do laser, que se ajustem às condições estabelecidas. Por isso, é fundamental que o usuário realize uma série de testes na superfície selecionada e configure a máquina com base nos resultados obtidos. Essa necessidade decorre do fato de que os parâmetros operacionais dependem de propriedades como temperatura da madeira, umidade, condições de armazenamento, densidade, cor, dureza, densidade dos anéis de crescimento ou acabamento superficial.

Uma técnica bastante interessante baseia-se em focalizar o feixe do laser a partir de uma distância maior do que a habitual entre a cabeça e a superfície, por exemplo, 15 cm. Tal distância faz com que o ponto do laser atinja um tamanho de 0,5 mm - 1 mm e, após o foco adequado, ele assume uma forma quadrada. Dessa forma, obtêm-se pixels grandes, muito úteis para gravações a laser rápidas de imagens em grandes formatos.

Ajuste Fino do Ponto do Laser para Gravação a Laser em Madeira

Para alcançar alta velocidade de gravação, é necessário focalizar adequadamente o feixe do laser. Para isso, podem ser empregados dois métodos básicos. O primeiro permite obter o menor tamanho possível do ponto, e consequentemente - a maior densidade de potência. Uma superfície muito pequena do ponto garante que a densidade de potência - calculada como a potência dividida pela superfície - atinja o nível mais alto, permitindo a máxima velocidade de trabalho. A calibração deve começar gravando várias linhas em diferentes distâncias da cabeça ao longo de ambos os eixos de movimentação da máquina. Em seguida, selecione as configurações que resultaram nas linhas mais finas da grade. Esse método possui uma desvantagem - o ponto não será quadrado, o que resulta das propriedades da ótica da cabeça do laser que projeta a luz do emissor do diodo laser na superfície da madeira. O formato arredondado do ponto não é ideal para gravação de imagens baseadas em pixels.

O software disponível para máquinas CNC pode ser equipado com um recurso para seleção do tipo de ponto, bem como do método de gravação a laser, por exemplo, da esquerda para a direita, de cima para baixo ou na diagonal. Nossa experiência mostra que os melhores resultados podem ser alcançados no modo diagonal. Isso garante uma tonalidade mais consistente. Nas bordas do ponto, a densidade de potência é um pouco menor do que no centro, portanto, no método diagonal, os rastros deixados pelo laser se sobrepõem levemente, evitando a formação de bordas distintas nas linhas da imagem, bem como lacunas entre elas.

No outro método, já mencionado, de focalização do feixe, busca-se obter um ponto de laser quadrado correspondente ao tamanho do pixel. Para utilizar essa técnica, primeiro grave pequenos quadrados em diferentes distâncias da cabeça do laser e selecione as configurações que produziram quadrados com lados de espessura igual. Assim, o laser CNC gravará linhas de espessura constante, independentemente da direção do movimento (horizontal ou vertical).

A velocidade de gravação a laser obtida por esse último método será um pouco mais baixa em comparação com a técnica diagonal, porém gera um efeito visual diferente. Embora cada um dos métodos descritos possua suas vantagens e desvantagens, nenhum pode ser considerado melhor ou pior que o outro. O usuário deve testar cada técnica de forma independente e decidir qual melhor se adequa às suas necessidades.

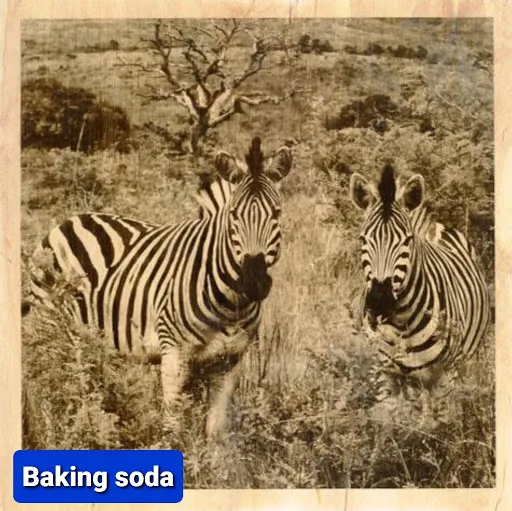

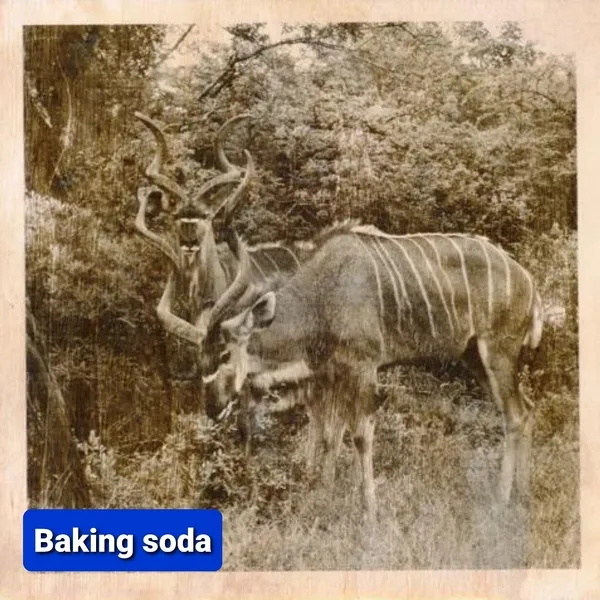

Gravação em Madeira Tratada com Bicarbonato de Sódio

Tratar a peça de madeira que será gravada a laser pode ajudar a adicionar mais profundidade à imagem.

Como Preparar Sua Madeira

Para começar, é necessário decidir qual tipo de madeira é adequado para seus propósitos. MDF geralmente não é recomendado devido ao alto teor de cola presente. Madeiras multilaminadas, como compensado de bétula, por outro lado, são muito mais apropriadas. Para obter os melhores resultados, recomenda-se preparar uma peça de compensado plana, lisa e lixada. O ideal é lixar a peça antes de aplicar o bicarbonato de sódio.

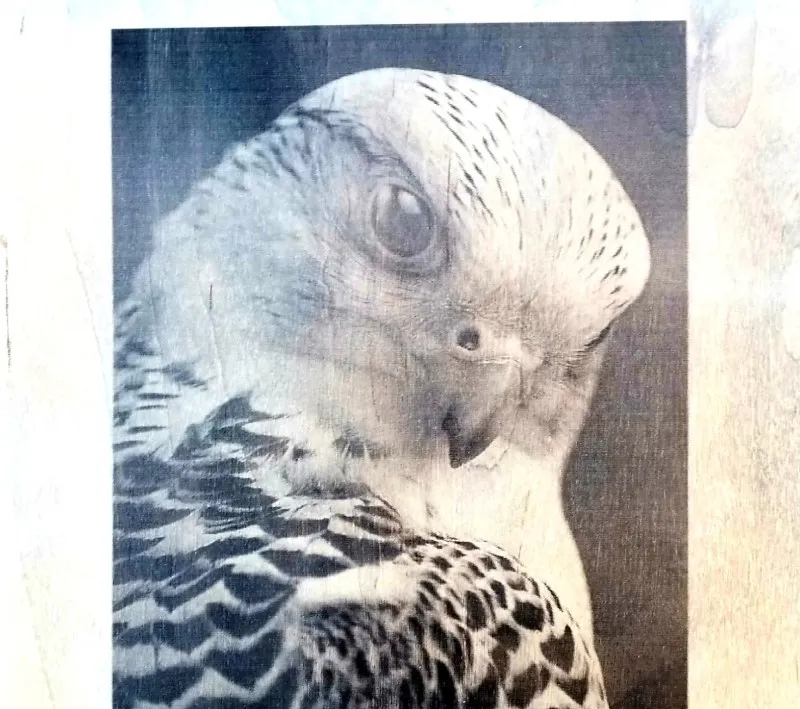

Como Preparar Sua Imagem

Garanta que a foto seja nítida e de alta qualidade. Você pode, por exemplo, utilizar uma foto com pelo menos 350 DPI e dimensões acima de 3000 por 3000 pixels. Deve-se evitar fotos de baixa qualidade, pois do contrário a imagem gravada ficará borrada. É possível utilizar a técnica de escala de cinza.

Tratamento com Bicarbonato de Sódio

Para preparar a mistura para o tratamento, misture 4 colheres de sopa de bicarbonato de sódio com 500 ml de água. Misture bem e transfira para um borrifador. Então, pulverize uniformemente sobre a madeira e deixe secar por 24 horas. Após a secagem completa, perceberá que a madeira adquiriu um leve reflexo opaco.

É possível remover esse reflexo utilizando uma lixadeira orbital e lixa 320, para deixar a superfície novamente plana e lisa. Em seguida, pode-se utilizar um aspirador com escova para remover os resíduos da superfície lixada. É necessário garantir que não restem manchas brancas na peça de madeira.

Após converter a foto escolhida para escala de cinza e calibrar a distância de trabalho, posicione a madeira de modo que o veio fique perpendicular à direção da gravação a laser.

Em seguida, pode-se iniciar a gravação a laser na madeira. Vale ressaltar que, devido ao tratamento com bicarbonato de sódio, a potência do laser normalmente utilizada gravará a madeira como se fosse uma potência menor.

É recomendável preparar um material de teste para verificar, inicialmente, qual potência e velocidade do laser produzirão resultados satisfatórios. Basta gravar alguns milímetros e avaliar se a tonalidade corresponde ao desejado. Esse teste pode ser repetido com diferentes imagens. Recomenda-se prestar atenção às partes mais escuras da gravação e usá-las como referência para determinar os parâmetros ideais.

Assim que determinar os parâmetros necessários para obter a tonalidade de cor adequada, pode-se iniciar a gravação a laser da peça final.

Quando a imagem gravada estiver pronta, sempre haverá um pouco de resíduo de fuligem sobre a peça. É possível removê-la com um soprador, porém isso não é obrigatória. Para selar a imagem, aplique várias camadas de acabamento sobre a foto. Essa aplicação deve ser feita em camadas finas e permitir secagem total entre uma aplicação e outra. Após a aplicação de três camadas finas de verniz e secagem adequada da peça, o objeto pode ser manuseado normalmente.

Os resultados obtidos estão demonstrados abaixo:

Trabalho Seguro com Laser CNC

Devido aos sérios riscos à saúde, o processamento de materiais com lasers CNC de alta potência requer a observância das seguintes regras de segurança:

- Durante a operação, utilize sempre óculos de proteção e preste atenção especial não somente ao feixe que sai da cabeça, mas também aos raios laser refletidos e difusos.

- É altamente recomendado instalar proteções adicionais na máquina, que facilitem a ventilação, permitindo a evacuação da fumaça para fora do ambiente e também fornecendo proteção extra contra luz laser difusa.

- É importante limpar a superfície da madeira a ser processada, removendo partículas de poeira com um pano úmido, por exemplo. Dessa forma, durante a gravação a laser, evita-se a ignição de pequenos resíduos e pó de madeira.

- Como a madeira é um material inflamável que gera grande quantidade de fumaça, o local de trabalho deve ser bem ventilado.

- O processamento de compensado, aglomerado ou MDF pode converter os adesivos presentes no material em vapores tóxicos.

Agradecemos especialmente a Andre Alexander Wijn pelas contribuições feitas à seção "Gravação em Madeira Tratada com Bicarbonato de Sódio" deste artigo, incluindo a investigação e os testes de gravação a laser em madeira tratada, o fornecimento de materiais visuais, bem como a redação do texto inicial desta seção, posteriormente revisado e editado por nossa equipe de desenvolvimento web. Agradecemos também a Paul Deutsch (visite seu grupo no Facebook PLDesigns) pelo fornecimento da foto Velocidade versus Potência na seção Gravação a Laser em Madeira.