Corte y Grabado de Madera con Láser CNC

Antes de Comenzar a Cortar y Grabar Madera con Láser

¿Cómo Elegir la Potencia del Láser de Grabado CNC - 6W, 15W o 45W?

Al considerar un láser azul para corte y grabado en madera, a menudo es necesario decidir la potencia. El láser de 6W, como el PLH3D-XT-50, ofrece un equilibrio entre velocidad y precisión. Este láser es capaz de grabar imágenes en definición Ultra HD y también puede cortar a la velocidad máxima de las máquinas CNC más populares.

Sin embargo, este nivel de precisión requiere una máquina no solo muy exacta, sino que posea también una rigidez adecuada para velocidades de operación que garanticen alta repetibilidad de la traza tras los cambios de dirección del cabezal. Además, un láser CNC de menor potencia necesita más tiempo para completar el grabado, ya que las imágenes en alta resolución están compuestas por un mayor número de líneas más finas, y aumentar el tamaño del punto (píxel) implica un movimiento más lento del cabezal.

El cabezal láser PLH3D-XF+ de 6W es menos preciso, pero a cambio permite una operación más rápida gracias a un tamaño de píxel mayor. Por ejemplo, puede producir rápidamente una imagen de 30x30 cm construida con píxeles de medio milímetro. La resolución efectiva es de 600x600 píxeles (360 mil puntos en total), mientras que trabajar con píxeles de 0,1 mm resultaría en una imagen de 9 millones de píxeles (3000x3000). Esta es una diferencia significativa, especialmente en cuanto al tiempo de grabado, mientras que el mayor tamaño de píxel (y la menor resolución) solo será perceptible a una distancia menor a 1-2 metros.

El cabezal láser de 15 W es un cabezal láser de tres diodos que utiliza lentes de grado de precisión y tiene la mayor densidad de potencia óptica entre sus equivalentes. El PLH3D-15W posee el mismo tamaño del punto focal que el PLH3D-6W-XF+ con la mejora de lente uSpot, pero con una densidad de potencia tres veces superior, lo que lo hace ideal para el corte rápido de madera.

El PLH3D-XT8 ofrece una potencia óptica sin igual de 45W, lo que facilita el corte de madera gruesa (hasta 20mm). Al mismo tiempo, este láser es capaz de grabar imágenes con alta resolución. Gracias a su excelente profundidad de foco, puede trabajar sobre irregularidades superficiales sin ajustes constantes. El XT8 es una herramienta indispensable para el corte láser de madera y materiales a base de madera.

Compara nuestras actualizaciones láser para ver cuál se adapta mejor a ti

PLH3D-XT-50

Grabado de precisión

- 6 W de potencia óptica

- Ultra HD 550 DPI < 50 μm de punto

- Corte máximo de madera (1 pasada): 3 mm (⅛")

- Ideal para grabado fino y detalles complejos

- Kit Plug & Play fácil con manuales

PLH3D-XT8

Corte y grabado de alta potencia

- 45 W de potencia óptica

- HD 125 DPI – 180 μm de punto

- Corte máximo de madera (1 pasada): 20 mm (¾")

- Ideal para grabado a alta velocidad y corte profundo

- Graba madera a 350 mm/s (827 inch/min)

- Corta contrachapado a 22.5 mm/s (53.1 inch/min)

- Kit Plug & Play fácil con manuales

PLH3D-XF+

Solución de entrada

- 6 W de potencia óptica

- Estándar 85 DPI – 300 μm de punto

- Corte máximo de madera multipaso: 3 mm (⅛")

- Perfecto para uso aficionado y pequeños proyectos creativos

- Kit Plug & Play fácil con manuales

Selecciona tu máquina CNC abajo para explorar los kits Plug & Play

Propiedades del Material

El corte y grabado de madera mediante láser CNC depende del tipo de madera, su dureza, así como de otros parámetros como la humedad o la textura. Los materiales más fáciles de cortar con láser son la balsa y el contrachapado aeronáutico. El contrachapado está compuesto de dos capas de madera levemente más dura y un relleno, generalmente balsa. El corte láser de estos materiales resulta poco problemático y el proceso es altamente repetible, debido a la ausencia de nudos y a su estructura homogénea similar a la de una espuma. Al seleccionar material adecuado para corte o grabado láser, debe verificar su uniformidad. Algunas variantes de balsa son más económicas pero pueden contener astillas de maderas más duras que son difíciles de cortar con láser CNC. Reglas similares aplican al contrachapado aeronáutico.

Otros tipos de material son la madera maciza y el contrachapado duro, por ejemplo, utilizado en la construcción de marcos de ventanas. La dureza de la madera y, en el caso del contrachapado, los adhesivos, hacen que estos materiales no sean ideales para el corte con láser de diodo. Durante el procesamiento con un cortador láser para madera, se genera un residuo similar al carbón, negro y quebradizo. Un corte excesivamente lento causa que la madera quede recubierta por estos depósitos, ralentizando aún más el proceso, y la zona cercana a la operación del láser se calienta y oscurece. Por tanto, es fundamental cortar materiales duros a altas velocidades, retirando solo capas delgadas. Así es fácil retirar pequeñas cantidades de madera cortada y evitar el sobrecalentamiento, oscurecimiento y la formación de depósitos no deseados. También puede utilizar nuestra Boquilla de Aire Asistido de Alta Presión para reducir el quemado y acelerar el proceso de corte y grabado de madera hasta 6,5 veces la velocidad normal.

Selección del Material y Preparación de la Superficie

El resultado del grabado depende en gran medida del tipo de madera. Deben considerarse diversos parámetros.

Anillos de Crecimiento y Uniformidad de la Superficie. Normalmente, para un grabado de alta calidad se necesita un material de color homogéneo. Al grabar en escalas de grises, recuerde que las superficies más oscuras absorben más energía láser (aunque al mismo tiempo disminuyen el contraste de la imagen). Todos los anillos, al ser más oscuros, absorben más luz y por lo tanto se calientan más, incluso con una potencia de salida reducida del láser. La imagen resultante será más oscura en esas zonas, lo que significa que la imagen grabada tendrá variaciones de color no deseadas. Los anillos permanecerán visibles, como la marca de un papel tapiz antiguo cubierto con pintura poco opaca.

Materiales a base de Madera. Los tableros MDF presentan una superficie que ofrece una muy buena reproducción de los tonos grises. Estos materiales carecen del encanto de la madera natural, no presentan anillos de crecimiento que aportan características únicas a las imágenes grabadas, pero a cambio ofrecen una reproducción fiable y muy consistente de los tonos. Lamentablemente, los tableros MDF suelen ser marrones o marrón oscuro, por lo que las imágenes grabadas en ellos no presentan alto contraste ni colores claros. Además, recuerde que el grabado en tableros de fibras y MDF implica la generación de gases tóxicos.

Dureza de la Madera. Generalmente, el grabado sobre maderas duras no afecta significativamente la superficie. En cambio, la madera blanda, especialmente en áreas más oscuras de la imagen grabada que serán sometidas a un haz más potente, se quemará a mayor profundidad. El efecto de quemado será particularmente visible en contrachapado aeronáutico y balsa. Además, las zonas oscuras quedarán cubiertas por un residuo quebradizo que fácilmente puede manchar la superficie procesada.

Preparación de la Superficie. Vale la pena dedicar tiempo a lijar la superficie de la madera para nivelarla, asegurando la distancia constante entre el cabezal láser y el material procesado. Este es un requisito fundamental que determina la calidad de los tonos grises resultantes. Una superficie irregular no solo causa variaciones locales en el enfoque del haz y, por consiguiente, en la densidad de la energía utilizada para grabar la imagen, sino que también induce cambios en el tamaño del punto de luz, lo que repercute en el tamaño de los píxeles resultantes. Esto implica que no se pueden obtener tonos de gris uniformes y repetibles sobre un material desigual.

Láser para Corte de Madera - Técnica de Procesamiento

Al cortar madera y materiales a base de madera con láser, utilice la mayor potencia disponible del grabador láser, y variando la velocidad de desplazamiento puede controlar el resultado, por ejemplo, la intensidad del quemado en el borde del corte, o incluso perforar la capa procesada. Para lograr un borde de corte limpio, trabaje por capas, es decir, después del primer ciclo de corte láser, el cabezal debe bajarse (en el eje Z) e iniciar otro ciclo. Estas operaciones deben repetirse según el espesor del material. De este modo, se asegura que el haz láser quede enfocado sobre la capa que se está cortando y no en la superficie superior.

Aunque pueda parecer que un menor número de pasadas asegurará el menor tiempo de procesamiento de la madera, generalmente es conveniente cortarla con un mayor número de pasadas y a una mayor velocidad instantánea. El tiempo total requerido para procesar un material específico es comparable; sin embargo, cortar el material en más pasadas resulta en bordes de corte menos quemados y más uniformes. El uso de distintas técnicas de corte de madera permite cortar contrachapado CDX resistente al agua. A pesar de tener más capas y adhesivo que el contrachapado duro convencional, puede obtenerse un resultado final de alta calidad.

El corte de madera y otros materiales que producen grandes cantidades de vapores requiere la rápida evacuación de los gases no deseados. El humo, compuesto por micropartículas, obstaculiza ópticamente el haz láser. Si la máquina de corte tiene un suministro insuficiente de aire limpio al láser, algunas partes del material podrían no cortarse por completo y, en el caso del grabado, la imagen resultante podría presentar tonos inconsistentes.

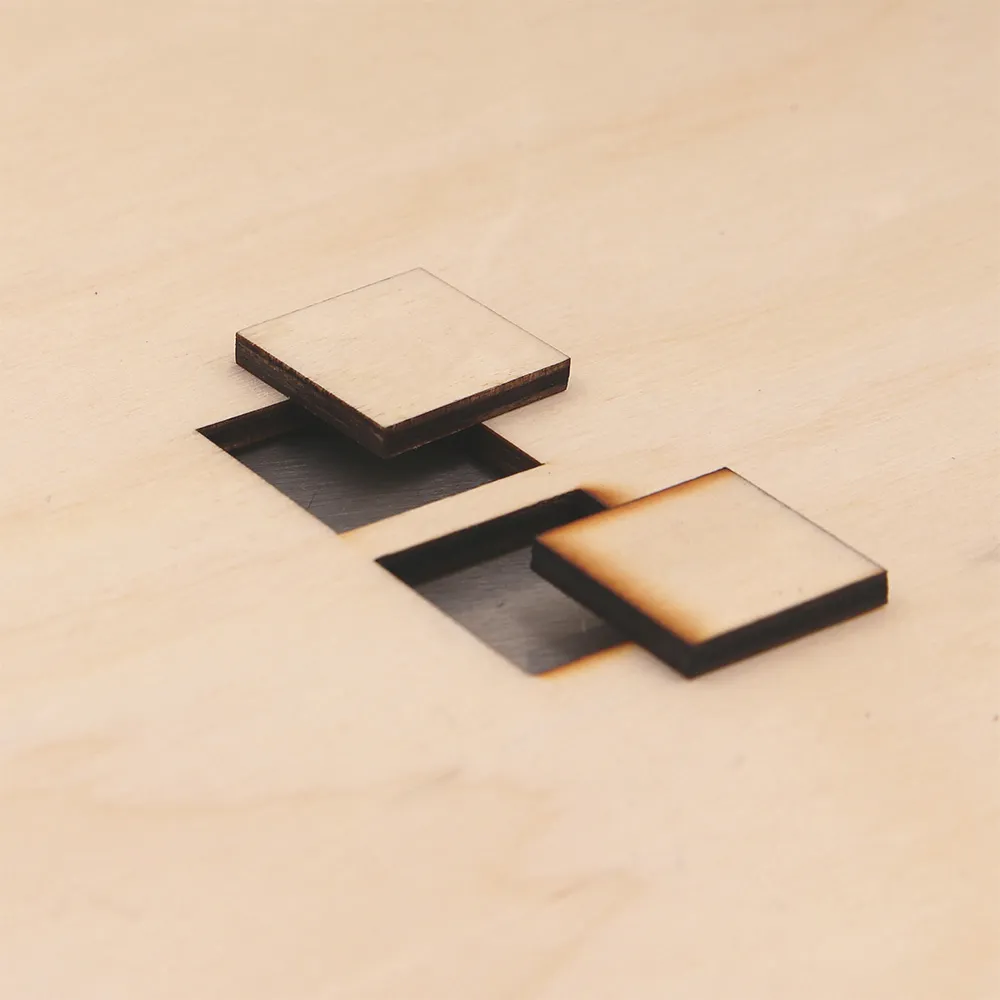

Sin embargo, puede asegurar un suministro adecuado de aire mediante el uso de la Boquilla de Aire Asistido de Alta Presión. La imagen a la derecha muestra dos cuadrados de madera cortados con láser. El de arriba fue cortado usando la Boquilla de Aire Asistido de Alta Presión, mientras que el de abajo fue cortado sin ella.

Grabado Láser en Madera

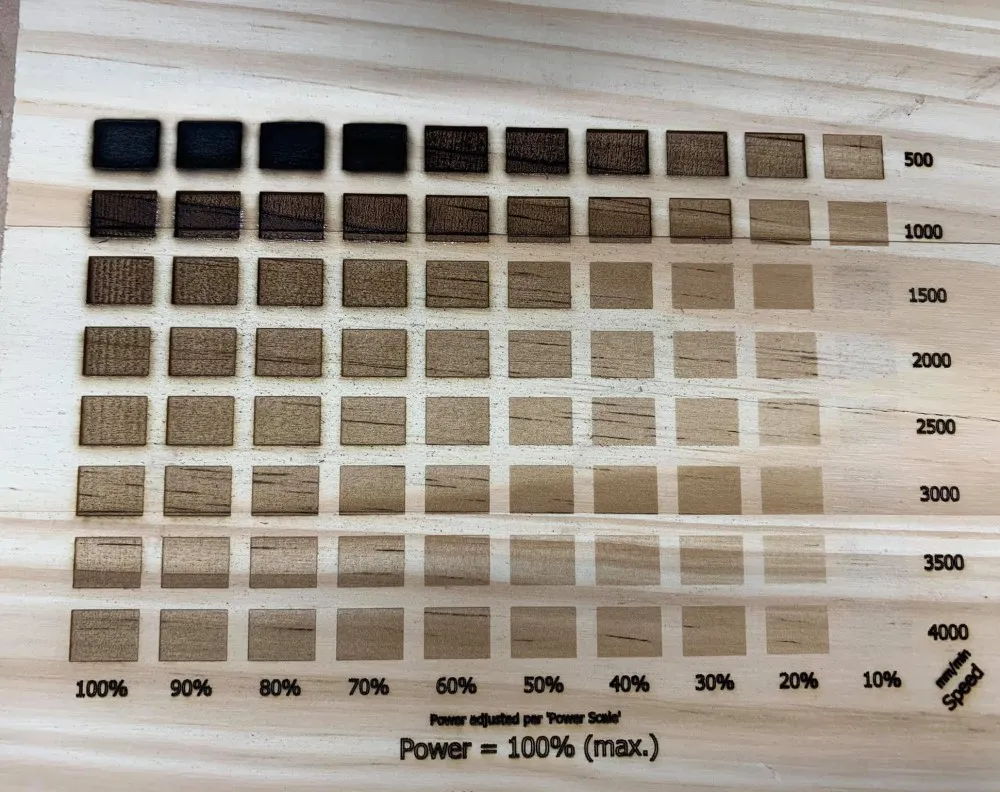

Velocidad vs Potencia

Incluso las imágenes pequeñas pueden estar compuestas por una cantidad significativa de píxeles, lo que prolonga el proceso de grabado láser. Por ello, los usuarios buscan acelerar dicho proceso tanto como sea posible. Sin embargo, el límite no proviene de la potencia del grabador láser CNC, sino de la velocidad de la máquina o de la impresora 3D. Para modelos más lentos, una solución efectiva es la denominada técnica de grabado diagonal, es decir, el movimiento del cabezal láser de grabado simultáneamente a lo largo de los ejes vertical y horizontal del área de trabajo. Cuando ambos motores de la máquina (para los ejes X e Y) operan conjuntamente, la velocidad neta de grabado es superior a la conseguida desplazándose sobre un solo eje. Puede utilizar este método siempre que el controlador de la máquina permita el movimiento simultáneo en ambos ejes.

Vale la pena revisar la estabilidad y robustez de la máquina. Pese a la baja potencia del láser, el grabado de detalles pequeños o el corte de piezas de solo unos milímetros de ancho exige rápidos cambios de dirección del cabezal láser. Los distintos tipos de máquinas CNC pueden alcanzar diferentes niveles de aceleración, aunque ninguna puede lograr instantáneamente la velocidad operativa. Esto significa que utilizar una menor potencia láser junto con menor velocidad asegura una correcta tonalidad, incluso en detalles finos, y la velocidad y aceleración del cabezal no afectarán el resultado.

Las mejores condiciones de operación se logran cuando, a máxima potencia del láser, puedes desplazar la cabeza a una velocidad tal que la línea grabada corresponda al color negro. Esto indica la capacidad de trabajar a alta velocidad y, al mismo tiempo, obtener cualquier tono de gris mediante la modulación de la potencia del láser con el G-code apropiado. Sin embargo, algunos materiales requieren dos o tres pasadas de grabado del mismo detalle a menor potencia. Esta técnica no solo se utiliza para evitar quemar la capa cercana al punto de impacto del láser, sino también para obtener los tonos más oscuros posibles. Esto es especialmente útil al procesar materiales blandos a base de madera, como la balsa o la madera terciada aeronáutica.

Lamentablemente, la gran variedad de materiales imposibilita la creación de una tabla universal de parámetros de procesamiento, como velocidad o potencia del láser, que se ajuste a todas las condiciones posibles. Por lo tanto, es esencial que el usuario realice una serie de pruebas sobre la superficie seleccionada y configure la máquina en función de los resultados obtenidos. Esta necesidad resulta del hecho de que los parámetros de operación dependen de propiedades como la temperatura de la madera, la humedad, las condiciones de almacenamiento, la densidad, el color, la dureza, la densidad de los anillos de crecimiento o el acabado superficial.

Una técnica muy interesante consiste en enfocar el haz láser desde una distancia mayor de la habitual entre la cabeza y la superficie, por ejemplo, 15 cm. A tal distancia, el punto láser alcanza un tamaño de 0,5 mm a 1 mm y, tras un enfoque adecuado, adquiere una forma cuadrada. De este modo, se obtienen píxeles grandes que son muy útiles para el grabado láser rápido de imágenes de gran tamaño.

Ajuste fino del punto láser para grabado láser en madera

Para lograr alta velocidad de grabado es necesario enfocar el haz láser correctamente. Para ello, puedes utilizar uno de dos métodos básicos. El primero permite obtener el tamaño de punto más pequeño posible y, en consecuencia, la mayor densidad de potencia. Una superficie muy pequeña del punto asegura que la densidad de potencia —calculada como la potencia dividida por la superficie— alcance el valor máximo, permitiendo la mayor velocidad de trabajo. La calibración debe comenzar grabando varias líneas a distintas distancias de la cabeza y a lo largo de ambos ejes de movimiento de la máquina. Luego, selecciona los ajustes que hayan producido las líneas más finas en la rejilla. Este método tiene una desventaja: el punto no será cuadrado, lo que resulta de las propiedades de la óptica de la cabeza láser que proyecta la luz del emisor de diodo láser sobre la superficie de la madera. La forma redondeada del punto no es óptima para el grabado de imágenes basadas en píxeles.

El software disponible para máquinas CNC puede contar con una función para seleccionar el tipo de punto, así como el método de grabado láser, por ejemplo, de izquierda a derecha, de arriba a abajo o en diagonal. Nuestra experiencia indica que los mejores resultados se logran en modo diagonal. Esto garantiza tonos más uniformes. En los bordes del punto, la densidad de potencia es un poco menor que en el centro, por lo que con la técnica diagonal, los rastros dejados por el láser se superponen ligeramente, evitando la formación de bordes definidos entre las líneas de la imagen, así como espacios entre ellas.

En otro método previamente mencionado para enfocar el haz, el objetivo es obtener un punto láser cuadrado que corresponda al tamaño del píxel. Para emplear esta técnica, primero graba pequeños cuadrados a distintas distancias de la cabeza láser y selecciona los ajustes que hayan producido cuadrados con lados de igual grosor. De esta forma, el láser CNC grabará líneas de espesor constante, sin importar la dirección del movimiento (horizontal o vertical).

La velocidad de grabado láser lograda con este último método será algo menor que con la técnica diagonal; sin embargo, produce un efecto visual diferente. Aunque cada uno de los métodos descritos tiene sus ventajas y desventajas, ninguno puede considerarse mejor ni peor que el otro. El usuario debería probar cada técnica de manera independiente y decidir cuál se adapta mejor a sus necesidades.

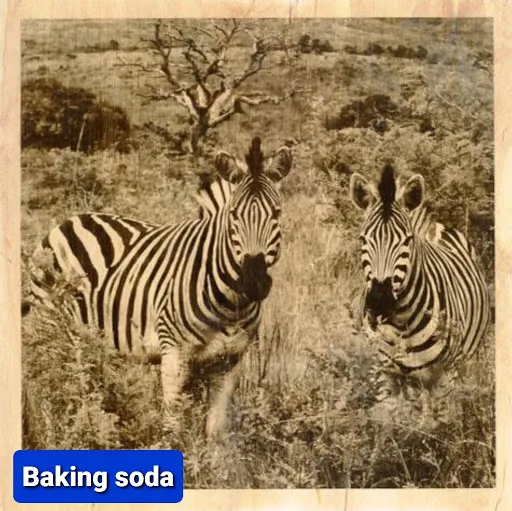

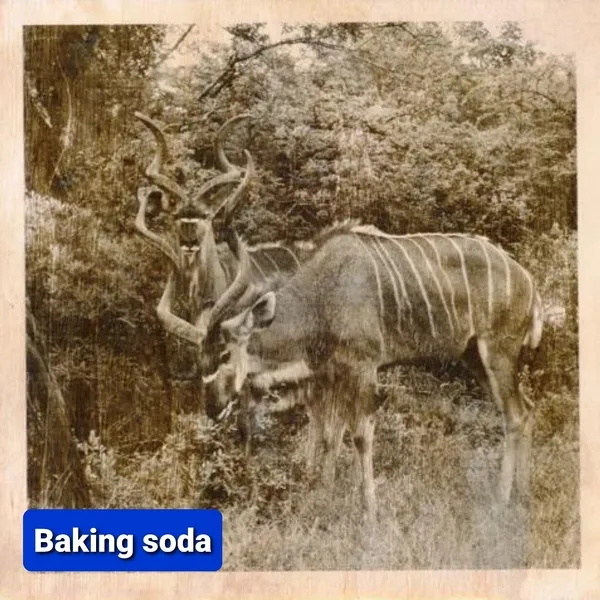

Grabado en madera tratado con bicarbonato de sodio

El tratamiento de la pieza de madera que deseas grabar con láser puede ayudarte a añadir mayor profundidad a la imagen.

Cómo preparar tu madera

Para comenzar, debes decidir qué tipo de madera es adecuado para tus propósitos. El MDF generalmente no se recomienda debido al alto contenido de adhesivos. La madera multiplex, por ejemplo contrachapado de abedul, en cambio, es mucho más adecuada para este uso. Para obtener los mejores resultados, se recomienda preparar una pieza de contrachapado plana, lisa y lijada. Lo ideal es lijar la pieza antes de aplicar el bicarbonato de sodio.

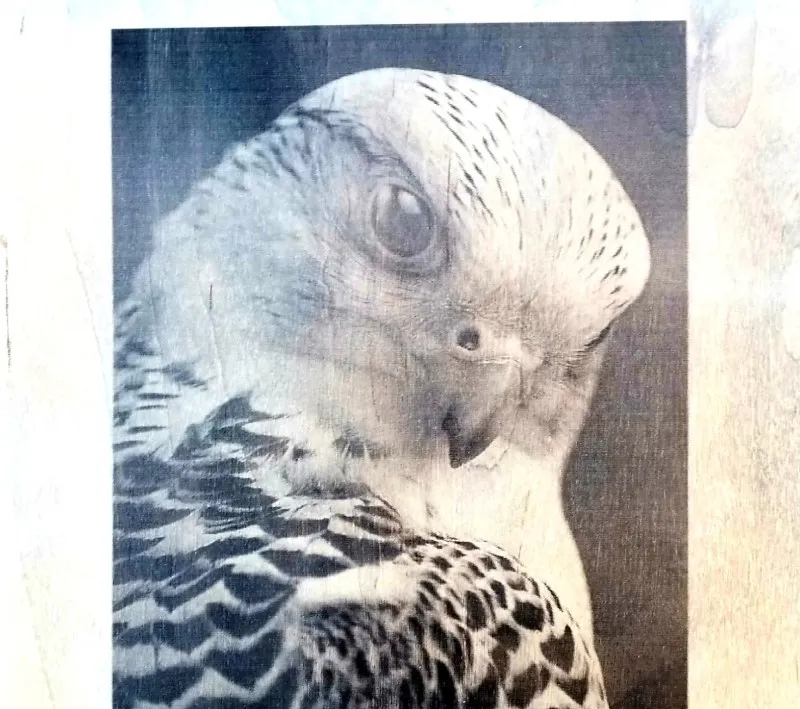

Cómo preparar tu imagen

Asegúrate de que la fotografía sea nítida y de alta calidad. Por ejemplo, puedes utilizar una foto con al menos 350 DPI y un tamaño superior a 3000 por 3000 píxeles. Se deben evitar fotos de baja calidad, ya que de lo contrario la imagen grabada resultará borrosa. Puedes utilizar la técnica de escala de grises.

Tratamiento con bicarbonato de sodio

Para preparar la mezcla de tratamiento, mezcla 4 cucharadas de bicarbonato de sodio con 500 ml de agua. Remueve bien y vierte la mezcla en un pulverizador. Después puedes aplicarlo de manera uniforme sobre la madera y dejar secar durante 24 horas. Una vez que haya secado completamente, notarás que la madera ha adquirido un efecto de brillo difuso.

Puedes lijar esa capa de brillo difuso con una lijadora orbital y lija de grano 320 para obtener nuevamente una superficie plana y lisa. Luego puedes utilizar una aspiradora con cepillo para limpiar la superficie lijada. Debes asegurarte de que no queden restos blancos sobre la pieza de madera.

Una vez que hayas convertido tu fotografía seleccionada a escala de grises y calibrado la distancia de trabajo, coloca la pieza de madera de modo que la veta quede perpendicular a la dirección del grabado láser.

Puedes proceder con el grabado láser en la madera. Es importante tener en cuenta que, debido al tratamiento con bicarbonato de sodio, la potencia láser habitual grabará la madera como si se estuviera usando una potencia inferior.

Es una buena práctica preparar un material de prueba para verificar primero qué potencia y velocidad láser producirán resultados satisfactorios. Puedes grabar solo unos milímetros y observar si te gusta el tono del grabado. Puedes realizar esta prueba con varias imágenes diferentes. Debes centrarte en las áreas más oscuras de la imagen grabada y usarlas como referencia para encontrar tus parámetros ideales.

Una vez que determines los parámetros necesarios para obtener la tonalidad adecuada, puedes iniciar el grabado láser en la pieza final.

Cuando la imagen grabada esté lista, siempre quedará algo de residuo de ceniza sobre la pieza grabada. Puedes eliminarla soplando, pero no es imprescindible. Para sellar la imagen, debes aplicar varias capas de recubrimiento sobre la fotografía. Esto debe hacerse en capas muy finas, dejando secar completamente entre aplicación y aplicación. Una vez aplicadas 3 capas delgadas de laca y secada la pieza adecuadamente, podrás manipular la imagen con las manos.

Los resultados obtenidos se muestran a continuación:

Trabajo seguro con láser CNC

Debido a los riesgos graves para la salud, procesar materiales con láseres CNC de alta potencia requiere seguir ciertas normas de seguridad:

- Durante el trabajo, utiliza siempre gafas de protección y presta especial atención no solo al haz de luz que sale de la cabeza, sino también a los rayos láser que son reflejados y dispersados.

- Se recomienda altamente instalar cubiertas adicionales en la máquina, las cuales facilitan la ventilación, permitiendo evacuar el humo fuera del recinto, pero también añaden protección adicional contra la luz láser dispersa.

- Es importante limpiar la superficie de la madera a procesar de cualquier partícula de polvo, por ejemplo, con un paño húmedo. De esta manera, evitarás la ignición de pequeñas partículas de material y polvo de madera durante el grabado láser.

- Dado que la madera es un material combustible que emite grandes cantidades de humo, tu sala de trabajo debe estar bien ventilada.

- El procesamiento de contrachapado, tablero aglomerado o MDF puede convertir los adhesivos contenidos en el material en gases tóxicos.

Queremos expresar nuestro especial agradecimiento a Andre Alexander Wijn por sentar las bases de la sección "Grabado en madera tratado con bicarbonato de sodio" en este artículo, incluyendo el descubrimiento y pruebas de cómo grabar con láser madera tratada con bicarbonato de sodio, la provisión de material visual y la redacción del texto inicial para esta sección, el cual fue posteriormente revisado y editado por nuestro equipo de desarrollo web. También agradecemos a Paul Deutsch (visita su grupo de Facebook PLDesigns) por la provisión de la foto "Speed versus Power" en la sección de grabado láser en madera.