Markieren versus Färben versus Gravieren verschiedener Metalle einschließlich Edelstahl, Kohlenstoffstahl und Titan

Unterscheidung von Gravieren und Markieren: Technologische Perspektiven

Bei der Betrachtung technologischer Aspekte ist es wichtig, zwischen Gravur- und Markierprozessen auf Metallen zu unterscheiden. Markieren bedeutet die Veränderung der optischen Eigenschaften einer Metalloberfläche, ohne deren Oberflächenprofil zu beeinflussen. Gravieren hingegen beinhaltet die lokale Abtragung von Material von einem Metallprobekörper. Typischerweise entstehen durch Gravieren Rillen in der Metalloberfläche, während das Markieren durch eine Farbänderung im markierten Bereich gekennzeichnet ist.

Markiermethoden

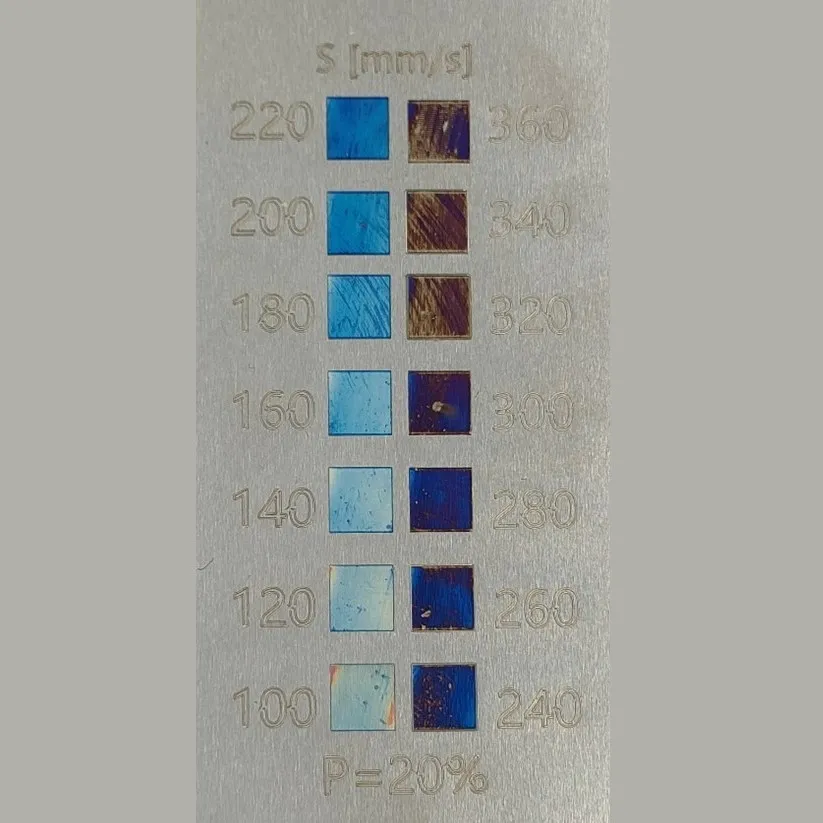

Das Markieren von Metallen durch Färbung kann auf drei Arten erfolgen. Eine davon ist die Oxidation der Metalloberfläche. Bei dieser Methode wird mittels Laserstrahlung eine dünne Oxidschicht auf der Metalloberfläche erzeugt. Die Laserstrahlung erwärmt dabei die Metalloberfläche, die dann mit Sauerstoff aus der Umgebungsluft reagiert.

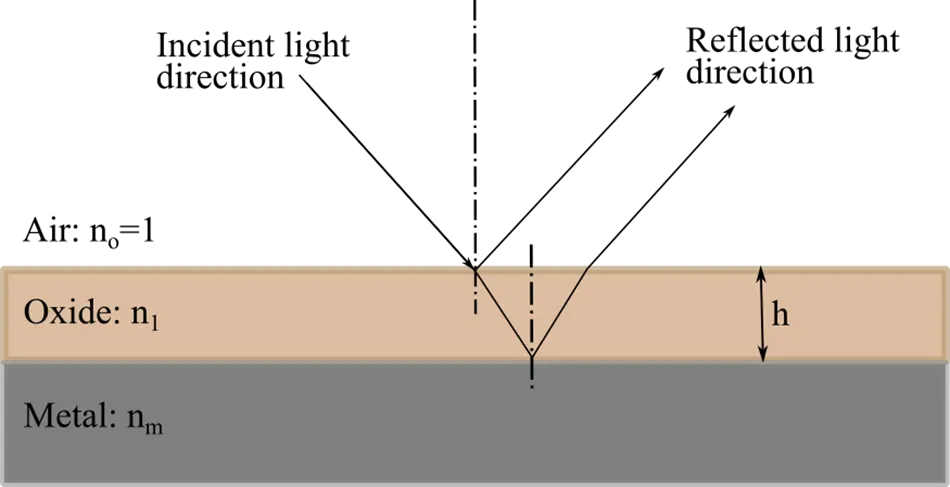

Die Oxidschicht bildet eine dispersive Struktur, die einfallendes Licht selektiv reflektiert. Das Reflexionsverhalten der Oberfläche hängt von den optischen Eigenschaften des Schichtmaterials und deren Höhe h ab. Die für den Betrachter sichtbare Farbe wird in der Regel durch die Oxidschicht, die optischen Eigenschaften des Metalls sowie durch den Einfallswinkel des Lichts bestimmt.

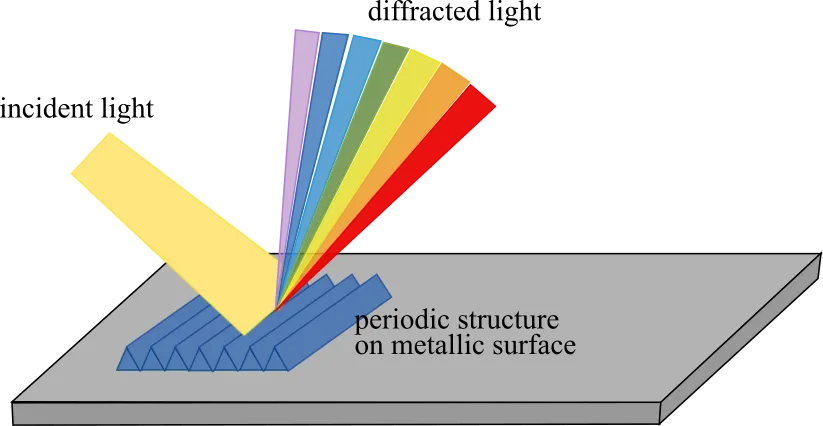

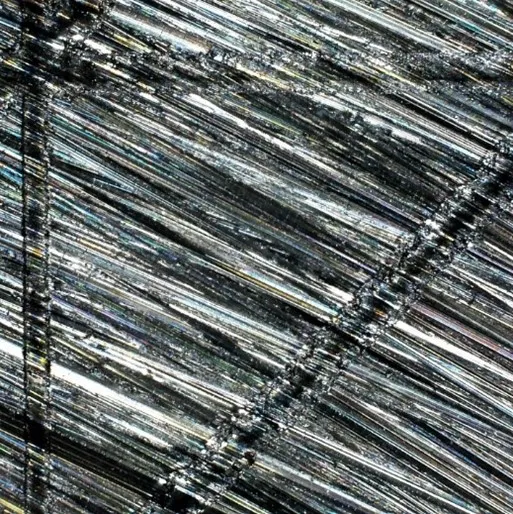

Die zweite Methode der Metallfärbung basiert auf der dispersiven Eigenschaft periodischer Strukturen auf der Metalloberfläche. Diese Struktur wird mit Hochleistungsimpulslasern erzeugt. Pulsierende Laserstrahlung bewirkt ein plasmonisches Feld auf der Metalloberfläche und bildet, sofern die Strahlungsleistungsdichte ausreichend hoch ist, eine periodische Struktur, die das einfallende weiße Licht diffraktiert. Die Erzeugung diffraktiver Strukturen erfolgt mit Lasern, die Pulse im Bereich von ns bis ps und eine Fluenz von 10-102 J/m2 emittieren.

Der für den Beobachter sichtbare Effekt entsteht durch die Aufspaltung des einfallenden weißen Lichts in eine Reihe räumlich getrennter, mehrfarbiger Strahlen. Die Farberscheinung dieser Strahlen ist stark vom Einfallswinkel des weißen Lichts und dem Beobachtungswinkel abhängig.

Dritte Methode zur Färbung metallischer Oberflächen - Nanopartikel

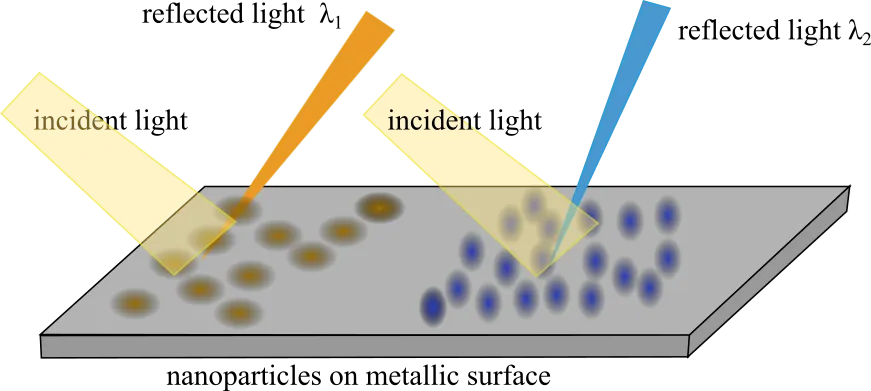

Die dritte Methode der Metallfärbung basiert darauf, mit einem gepulsten Laserstrahl Nanopartikel auf metallischen Oberflächen zu erzeugen. Dabei wird mithilfe der Laserstrahlung die Temperatur der Metalloberfläche so stark erhöht, dass sie schmilzt und teilweise verdampft. Dadurch bildet sich eine Plasmasäule aus. Während der Abkühlungsphase am Ende des Laserpulses durchläuft die Plasmasäule eine Umwandlung, bei der Nanopartikel entstehen, die sich anschließend auf der Metalloberfläche ablagern.

Die resultierende Farberscheinung der Metalloberfläche hängt von Größe und Form der erzeugten Nanopartikel ab. Die dispersive Eigenschaft der Oberfläche kann durch Anpassung der Laserstrahlparameter kontrolliert werden: Spitzenleistung, Fluenz, Impulsdauer und Wellenlänge. In der Regel werden Nanopartikel mit Lasern erzeugt, die sehr kurze Pulse [ns – fs] bei einer Spitzenleistungsdichte im Bereich einiger 100 W/cm2 abgeben.

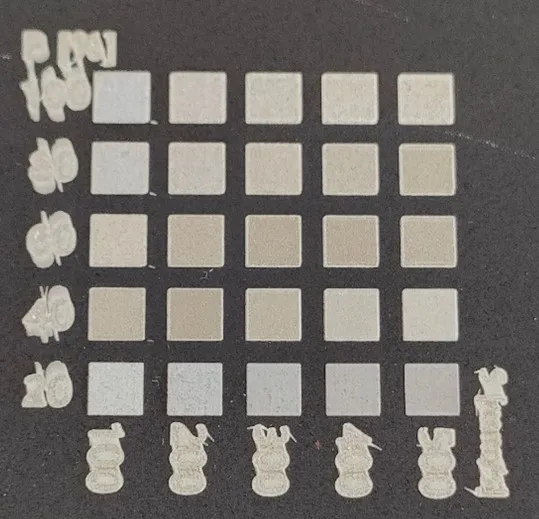

Lasergravur

Das Gravieren von Metallen erfolgt durch die Abtragung einer geringen Menge Material von einer Metalloberfläche. So entsteht eine dauerhafte Markierung auf dem gravierten Material. Gravieren kann sowohl mechanisch als auch durch Laserstrahlung erfolgen. Ein hochintensiver Laserstrahl bewirkt eine lokale Temperaturerhöhung im Material, die letztlich zur Ausbildung einer Rille auf der Oberfläche führt. Der Prozess der Rillentiefenbildung beginnt mit dem Schmelzen der Probe und läuft mit weiterer Temperatursteigerung unter Verdampfung oder sogar Siedung ab.

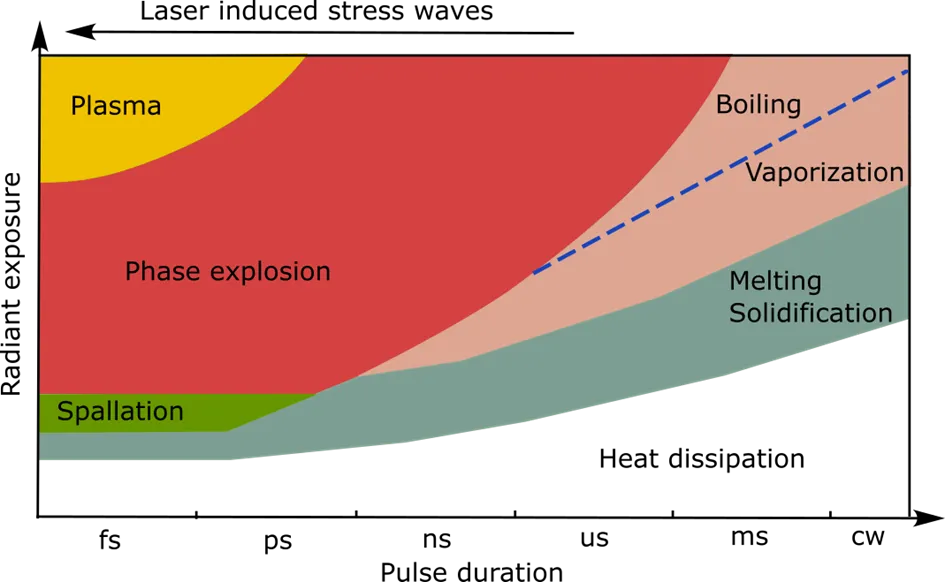

Das unten abgebildete Diagramm zeigt die unterschiedlichen Regimes der Wechselwirkung zwischen Laserstrahlung und Materie in der laserbasierten Materialbearbeitung. Die Linien für Schmelzen, Spallation und Phasenexplosion entsprechen relativ scharfen Schwellenwerten für den Beginn dieser Prozesse, während die Linien für Verdampfung und Plasmabildung qualitativ definiert sind und die Bedingungen angeben, bei denen die Verdampfung maßgeblich zur Materialabtragung beiträgt bzw. im Abtragplasma ein signifikanter Ionisationsgrad erreicht wird.

Hauptfaktoren, die den Prozess der Lasergravur beeinflussen, sind die Bestrahlungsdosis auf der Materialoberfläche sowie die Laserpulsdauer. Je länger der Laserpuls, desto höher muss die Bestrahlungsdosis sein, um Materialverdampfung zu erzielen. Die Pulsdauer beeinflusst die Erzeugung von Stoßwellen im bearbeiteten Material. Sehr kurze Laserpulse im Bereich von Femtosekunden bis Nanosekunden können nicht nur zur Materialverdampfung, sondern auch zur Phasenexplosion (Abtragung) und Plasmabildung führen. Diese Prozesse sind mit kontinuierlich arbeitenden (CW)-Lasern schwer realisierbar.

Wie wählt man einen geeigneten Lasergravierer aus?

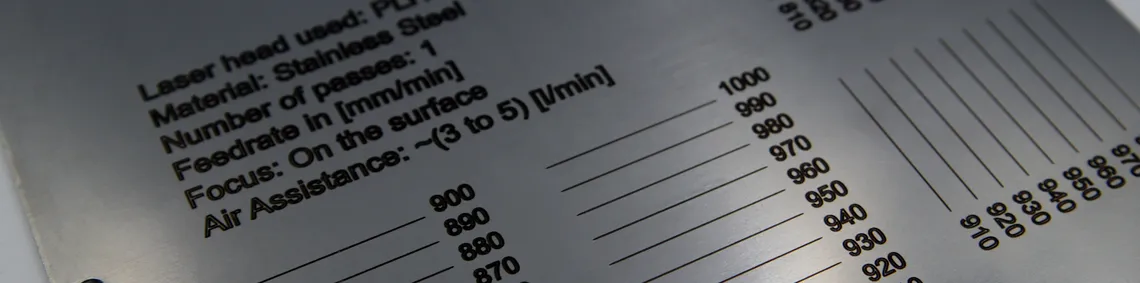

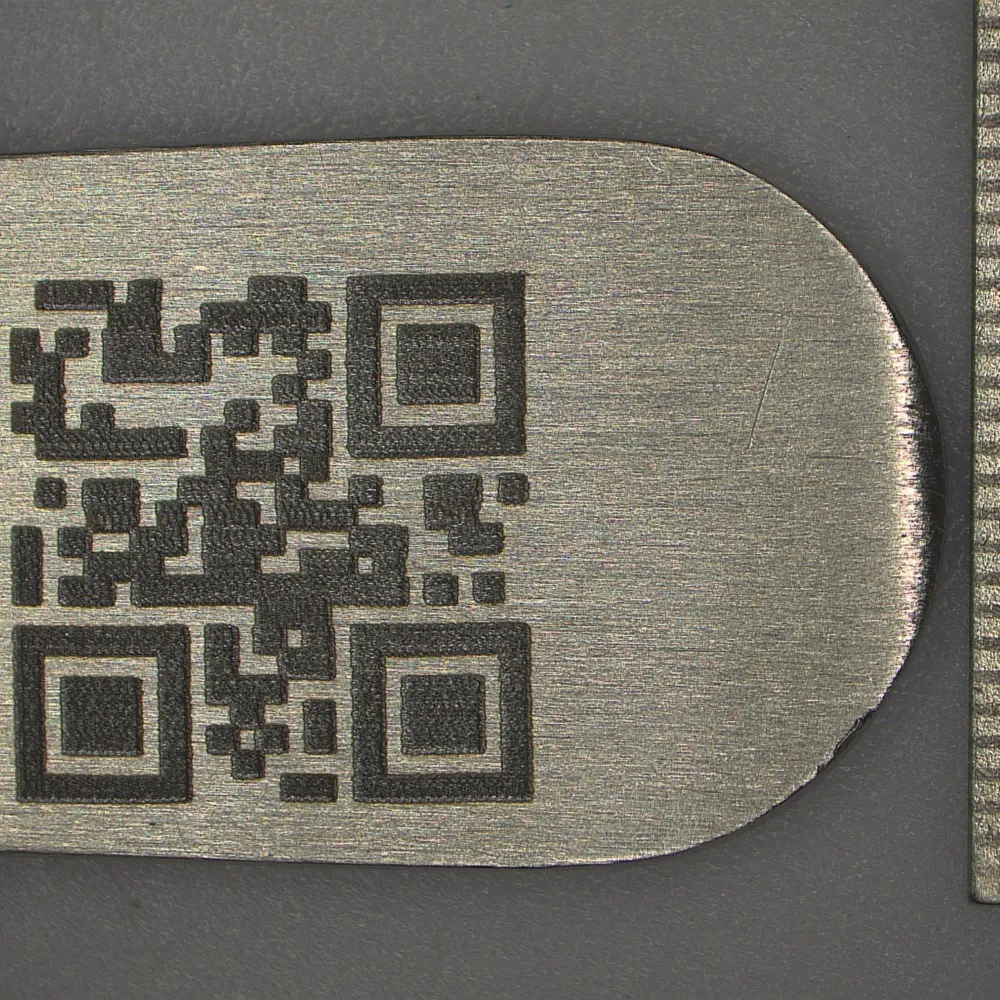

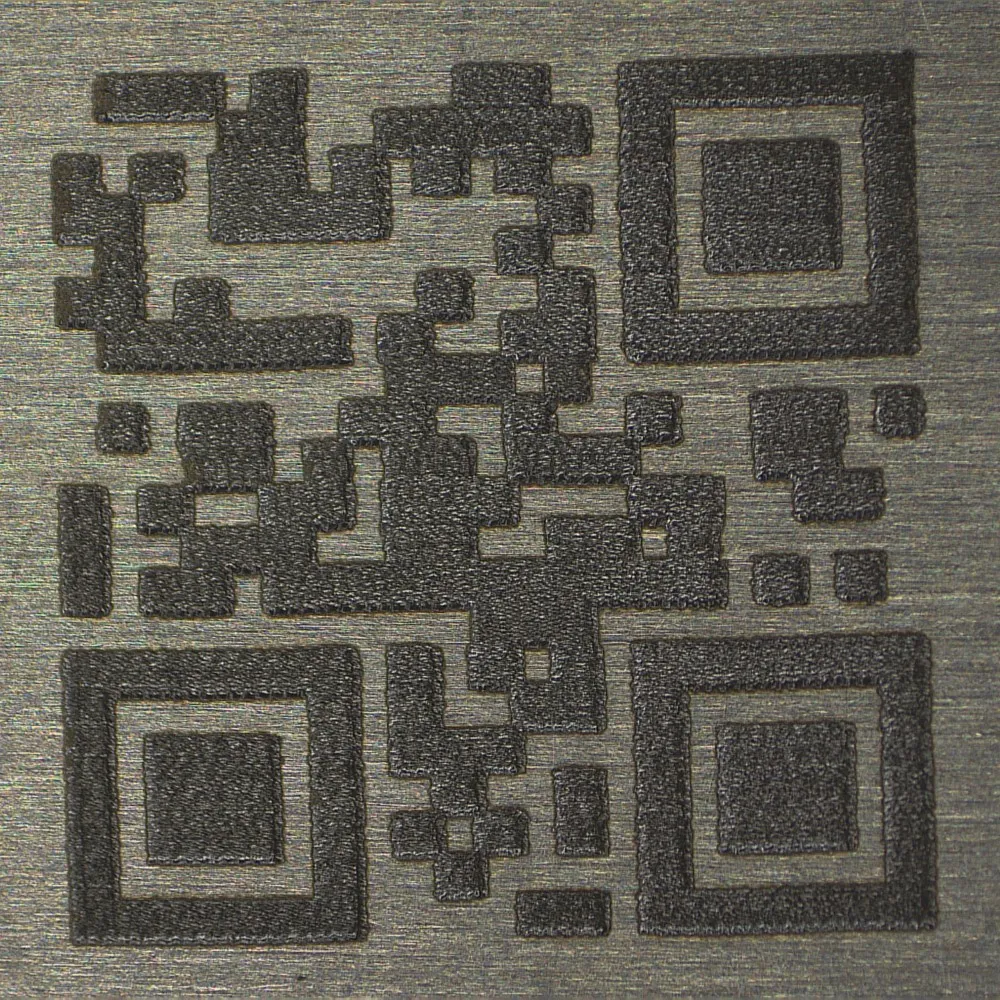

Der entscheidende Unterschied zwischen Materialtypen im Hinblick auf die Lasergravierbarkeit besteht darin, ob das Material metallisch ist oder nicht. Einige Metalle können überhaupt nicht graviert werden. Für die Gravur von Metallen, d.h. die Abtragung einer Materialschicht, wird empfohlen, mit einem Laser-Kopf mit mindestens 15 W optischer Ausgangsleistung im blauen Spektralbereich zu beginnen. Derzeit ist der PLH3D-15W Lasergravierer der beste kompakte Laserkopf auf dem Markt mit der Fähigkeit, Stahl sowie Edelstahl, Kohlenstoffstahl, Werkzeugstahl und Hochgeschwindigkeitsstahlvarianten zu gravieren. Er ist jedoch immer noch nicht leistungsstark genug, um blankes Aluminium, Kupfer oder Messing zu gravieren, da diese Materialien entweder eine zu hohe Wärmeleitfähigkeit besitzen oder zu viel Laserlicht reflektieren. Kupfer kann mit einem 30 W (optische Leistung) blauen Laserkopf graviert werden. Der XT-50 ist ein weiterer Laserkopf, mit dem Metall mit außergewöhnlich hoher Präzision bearbeitet werden kann (der fokussierte Strahlfleck von 50 µm entspricht über 500 realen DPI). Mit diesen beiden Gravierlaserköpfen ist es möglich, die oben genannten Metalle nicht nur zu markieren, sondern tatsächlich zu gravieren.

Wenn es ausreicht, das Metall lediglich zu markieren, ist dies auf Edelstahl und Titan (nicht jedoch auf anderen Metallen) mit 6 W Lasergravierern möglich. Laser-Markieren ist hier definiert als die Änderung der Oberflächenfarbe infolge von Überhitzung. Das Laser-Markieren ist weniger dauerhaft als Lasergravieren, da die Tiefe der Farbmodifikation erheblich geringer ist. Laser-markierte Oberflächen widerstehen nur wenigen Schleifvorgängen mit feinem Schleifpapier.

Wenn jedoch eine sehr schnelle Bearbeitung (>30 mm/s) gewünscht wird, benötigt man entweder einen Laser mit 15 W optischer Leistung oder den XT-50 Cutter und Gravierer. Abhängig von der chemischen Zusammensetzung und vom Typ des Edelstahls kann man für das XF+ High Resolution Lens,PLH3D-15W System Geschwindigkeitsspannen von 0,5 - 2 mm/s, 8 -15 mm/s bzw. 20-40 mm/s annehmen.

Entdecken Sie unsere Lasergravurprodukte zum Markieren und Gravieren verschiedener Metalle

Stand-Alone & integrierbare blaue Galvo-Lasersysteme

Opt Lasers ist in der Lage, Hochleistungs-Laserköpfe im blauen und violetten Spektralbereich (400–450 nm) für galvanometrische Scanköpfe zu liefern. Neben Laserköpfen können wir auch Galvo-Scanköpfe, F-Theta-Objektive mit unterschiedlichen Arbeitsabständen, Controller, Laserdiodentreiber, Halterungen und Adapter bereitstellen. Durch die Kombination von blauen Lasern mit Galvo-Scanning-Systemen bietet Opt Lasers eine der effizientesten Lösungen, die kundenindividuell an verschiedenste Produktionsprozesse angepasst werden kann.

- Schnelle Gravur im Vergleich zu langsameren XY-Positioniersystemen

- Lebensdauer bis zu 30.000 h

- Laser-Pulver-Sintertechnologie

- Laserlöten und Laserschweißen

- Laserschneiden von Schaumstoffen bis zu 40 mm Dicke

| GLE-FS-30-B | GLE-FS-50-B | |||||

| Zentrale Wellenlänge | 450 nm | |||||

| Optische Leistung | 30 W | 50 W | ||||

| Arbeitsabstand | 180 mm oder 350 mm oder 650 mm | |||||

| Arbeitsbereich | 100 x 100 mm oder 200 x 200 mm oder 300 x 300 mm | |||||

| Mindest-Strahlfleckgröße1 | 130 µm | 130 µm | ||||

| Arbeitsgeschwindigkeit 2 | bis zu 2000 mm/s | |||||

| Elektro-optische Effizienz | 27 % | 24 % | ||||

| Maximale Leistungsaufnahme | 200 W | 300 W | ||||

1- Wert für 180 mm Arbeitsabstand. Die Strahldurchmesser können einfach skaliert werden.

2- für Winkel +/- 10 Grad