アクリル用レーザー加工機の選び方 - 完全ガイド

カラーアクリルの切断および彫刻に最適なレーザーの選定方法を解説

看板製作、模型製作、またはホビーユースであっても、適切なアクリル用レーザー加工機の選定がプロジェクトの成否を左右します。本ガイドでは、カラーアクリル板の加工に関する基礎から、最適なレーザー光源の選択、切断品質や彫刻スタイル、溶解やエッジ仕上げ不良などの一般的な問題を回避するポイントまで、必要な知識を網羅します。CO₂レーザー、ファイバーレーザー、そして近年人気のブルーダイオードレーザーなど各種レーザー技術の特性についても解説し、ご要望に最適な選択ができるようサポートします。

アクリル用レーザー加工機の種類別の特徴

各種レーザーには、カラーアクリル加工においてそれぞれ異なる利点があります。CO₂レーザーは一般的に使用され、クリーンなエッジ仕上げを実現しますが、最新のブルーダイオードレーザーは効率的かつメンテナンス性に優れたオルタナティブです。種類ごとにアクリル用レーザー加工機がどのように機能するのか、また用途ごとの最適解をご紹介します。

アクリル用レーザー加工機の選定では、レーザーの種類ごとの特性と制限を理解することが重要です。CO₂レーザーは長年アクリル切断や彫刻向けの業界標準でしたが、ブルーダイオードレーザーなど新世代技術は、クリーンなエッジ、低メンテナンス、高エネルギー効率を実現し注目されています。以下に、カラーアクリル向けとして広く使用される主要なレーザーの比較を示します。

| レーザータイプ | カラーアクリルへの加工性能 |

|---|---|

| CO₂レーザー | エッジ鮮明度と高速切断に優れる。設定が最適化されていない場合、薄い板材では溶解が発生することがある。赤色・黒色・濃色系アクリルに最適。 |

| ブルーダイオードレーザー | 高精度かつ低消費電力。淡色や一部透明アクリルにも優れた適応性を示すが、厚板の場合は複数回のパスが必要となる場合がある。 |

| ファイバーレーザー | アクリルには基本的に非推奨。吸収率が低く、適切な調整がないと炭化が発生しやすい。 |

| ハイブリッドシステム | CO₂レーザーとダイオードレーザーの特徴を組み合わせたもの。多用途だが、価格と運用の複雑さが増す傾向にある。 |

| UVレーザー | 薄いアクリル板への高精細加工が可能。ただし出力が低く高価なため、多くの切断用途には非現実的。 |

最終的なアクリル用レーザー加工機の選択は、プロジェクトの複雑性、材料厚、加工量、予算などによって決まります。多くの場合、CO₂レーザーは汎用的な切断用途に優れ、ブルーダイオードレーザーは精密彫刻や持続可能で省エネルギーな運用に最適です。

アクリルレーザー加工ソリューション一覧

XT8レーザーヘッドがカラーアクリル切断に最適な理由

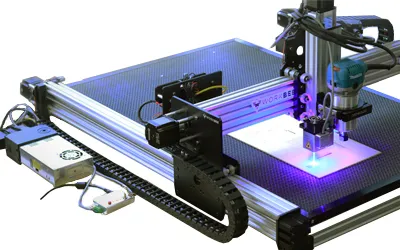

Opt LasersのPLH3D-XT8ブルーレーザーヘッドは、高精度かつ高効率の性能を備え、カラーアクリル加工に従事するプロフェッショナル向けの最適なソリューションです。優れた45 Wの光学出力により、厚手のアクリル板も一回のパスで容易に切断でき、結晶のようにクリアなエッジが変色や溶融なしに得られます。

従来のCO₂レーザーとは異なり、XT8はコンパクトな筐体、CNCとの高い互換性、超低メンテナンスを兼ね備えています。高効率エアアシストノズルを搭載し、切断速度と品質を向上させると同時に、発生する煙も低減します。200 µm未満の狭小ビームスポットは、ミニチュアデザインなど微細な切断でも優れた精細度を実現します。

拡張ビームウエストによって、広範囲でも一貫した切断深度を確保でき、サイン・装飾・産業用途のアクリルパネル加工に最適です。

本格的にアクリル加工を行いたい場合は、PLH3D-XT8レーザーキットへのアップグレードにより、生産効率と設計自由度を大幅に向上させることができます。

アクリル用レーザー加工機選びで考慮すべき要素

アクリル用レーザー加工機の導入前には、技術的・実用的観点から複数の要素を評価する必要があります。レーザー出力やビーム精度、材料厚対応力、切断速度など、どの要素も特にカラーアクリル加工時にクリーンでプロ品質な仕上がりへ直結する重要項目です。

材料適合性と厚さ

出力・精度

出力が高いほど切断速度は向上しますが、必ずしも高出力が最適とは限りません。例として、6 Wブルーレーザーならカラーアクリルの細密彫刻サインに最適で、40W CO₂レーザーは厚板の高速切断に適しています。精密なオプティクスと安定したビーム制御は、装飾目的のプロジェクトでバリや焦げのないクリーンな仕上げに必須です。

ソフトウェア互換性とワークフロー

LightBurnやVectricなどの設計ツールとシームレスに統合可能なシステムがおすすめです。安定したソフトウェア運用はセットアップ時間を大幅に削減し、均質な品質をもたらします。Opt Lasersのブルーレーザーモジュールは主要CNC・オープンソースソフトとも高い互換性があり、ワークフロー効率を高めます。

切断速度とメンテナンス性

切断速度は、レーザー出力・集光精度・材料特性に依存します。CO₂レーザーは高速ワンパス切断に向きますが、ブルーダイオードレーザーは複数パス精密加工に優れ、低消費電力かつほぼメンテナンスフリーです。コンパクトかつ低コスト運用が可能なため、小規模工房や可搬型にも理想的です。

アクリル用レーザー加工機選定ステップ-バイ-ステップガイド

カラーアクリル用レーザー加工機選定のため、実際のユースケースや信頼性の高いレーザー技術知見に基づくステップバイステップガイドを準備しました。小規模事業者、メイカ―、大規模工房いずれでも、この手順に沿うことで最適な投資判断が可能となります。

- プロジェクト内容の明確化: 使用予定のアクリルの種類・色・厚みをリストアップし、細密彫刻か大型パネル切断か用途を定める。ニーズが最適なレーザータイプを決めます。

- 無料アクリル切断テストの依頼: Opt Lasers素材テストサービスなどを利用し、サンプル提出・結果確認後の購入が可能です。

- CNC/レーザー機器サイズの決定: プロジェクト規模に応じ適切な加工エリアを選択。小型機はサインやキーホルダー向け、フルサイズCNCなら建材パネル対応も可能。

- レーザー種別の比較: CO₂レーザー・ブルーダイオードレーザー・ハイブリッドシステムの速度・コスト・保守観点から最適解を比較。

- 予算立案: レーザーヘッド、CNC機器、ソフトウェア、付属品、電源要件など総コストを考慮。

- アップグレードオプションの検討: Opt Lasersは拡張性の高いソリューションを提供。XT-50ブルーレーザーから開始し、XT8マルチダイオード構成への拡大も容易です。

- 導入・セットアップ: 準備が整い次第、詳細なマニュアルに沿ってキット・レーザーヘッドを設置し運用開始。Opt Lasersが全面サポート・ガイドも提供します。

レーザー加工機性能の最大化

カラーアクリルの切断・彫刻で最良の結果を得るには、選定したレーザーだけでなく、その“運用・保守”も極めて重要です。下記に、切断速度・品質・寿命を最大限引き出すための技術的テクニックおよびポイントをまとめます。

先進的な切断テクニック

アクリル厚に応じて切断パスを最適化します。例えば、厚板加工では1回の低速パスではなく、複数回の高速パスで加熱や溶解を防ぐことが可能です。速度・出力の設定は必ず端材でテストして最適値を割り出しましょう。

エアアシストの活用

エアアシストシステムの導入により、切断中に溶融アクリルを除去し、エッジ品質を大幅に向上させます。残留物の付着防止や表面着火リスク軽減にも有効。エアアシストを適切に調整することで切断速度を最大3倍以上向上できます。

日常的な清掃・メンテナンス

オプティクスや機械部品の定期的なクリーニングは、レーザー加工機の性能維持に不可欠です。カラーアクリルは煙や微粒子をレンズ面に付着させ出力・精度低下を招くため、数回の切断ごとにメンテナンスを徹底しましょう。

- レンズ・保護ガラスは専用レンズワイプやイソプロピルアルコールで清掃。

- ノズル・ヘッドに付着したアクリル残渣を確認・除去。

- CNC軸やレールは毎月潤滑し、滑らかな動作を維持。

換気と排煙管理

カラーアクリル切断時は明瞭な煙や特有の臭気が発生します。活性炭またはHEPAフィルター付き適切な換気システムで作業空間を清潔に保ちましょう。外部排気ファンや可搬型排煙装置の導入も、作業者および機器を守る上で有効です。

高精度でカラーアクリル切断を始めませんか?

Opt Lasersの高性能ブルーダイオードレーザーシステムで創造性を広げ、生産効率を大きく向上させましょう。看板・ディスプレイパネルから装飾彫刻まで、カラーアクリル加工の可能性は無限大です。