Zależność odcienia grawerowanego drewna od skupienia wiązki lasera

Wprowadzenie

Technologia grawerowania laserowego polega na kontrolowanym generowaniu skupionej wiązki światła, której energia ogrzewa punkt uderzenia w nieprzezroczysty materiał przy określonej długości fali. W zależności od profilu wiązki, ilości zastosowanej energii, czasu ekspozycji i materiału bazowego, powierzchnia materiału zmienia się z różnym nachyleniem i intensywnością (1). Wpływ wiązki laserowej na powierzchnię materiału jest widoczny tylko powyżej pewnego poziomu mocy i jest generalnie nieodwracalny (2). Najważniejsze zmiany w materiale podczas grawerowania to utrata materiału podczas wypalania (głębokość) i zmiana składu chemicznego warstwy powierzchniowej (odcień - węgiel).

Możliwość określenia intensywności tych zmian z wyprzedzeniem jest jednym z kluczowych obszarów kontroli jakości w grawerowaniu laserowym. Odcień wytwarzany przez wiązkę laserową na drewnie zależy nie tylko od intensywności (mocy) i profilu wiązki laserowej (przekroju). Sam materiał jest wykorzystywany w połączeniu z jego otoczeniem (powietrzem) do wytworzenia pożądanej pigmentacji (odcienia) materiału. Zależy to również od rodzaju drewna, jego temperatury, wilgotności, twardości i aktualnego składu chemicznego grawerowanych warstw (wiek drewna i jego obróbka powierzchniowa).

Ponadto drewno jest naturalnym kompozytem (3) i żywym materiałem, a nawet po przetworzeniu ulega ciągłym zmianom (degradacja - rozkład - wchłanianie lub utrata wody) (4). Wymiary drewna również mogą się zmieniać (5).

Zastosowanie emiterów półprzewodnikowych w grawerowaniu laserowym

W przypadku systemu zdolnego do precyzyjnego dostrojenia intensywności wiązki laserowej w zależności od aktualnych właściwości materiału bazowego i jego otoczenia, właściwe jest użycie czułego i szybkiego (częstotliwość impulsów) nadajnika. Obecnie grawerowanie zdjęć w drewnie odbywa się głównie za pomocą lasera CO2. Lasery CO2 mają dużą moc, co pozwala na duże prędkości produkcji i cięcia materiału (6). Wytwarzają one jednak dłuższe fale (10600 nm), więc nie są tak dokładne jak lasery diodowe o widzialnym spektrum (455 nm) (7). Zastosowanie laserów półprzewodnikowych odnotowało ogromny wzrost wraz z wykorzystaniem CD (8; 9).

Znajdują one zastosowanie głównie ze względu na swoje wymiary fizyczne, cenę zakupu i większe bezpieczeństwo wynikające z długości fali i mocy wyjściowej. Dzięki gwałtownemu wzrostowi mocy diod laserowych w ostatnich latach, emiter ten staje się ważną częścią technologii (10; 11). Lasery diodowe coraz częściej pojawiają się w zastosowaniach przemysłowych (12; 13). Co więcej, potencjał ten jest dodatkowo zwiększany przez szybką produkcję ze względu na wysoką cenę zakupu. Lasery diodowe mogą być kontrolowane pod względem mocy, a ich wiązki mogą być skupiane stosunkowo precyzyjnie (14).

Pozwala to na nadanie znacznie drobniejszych szczegółów powierzchni drewna i potencjalnie kalibruje drobne zmiany w materiale, środowisku i wszechobecnym zużyciu emitera. Jednak lasery diodowe nadal mają do dwóch rzędów wielkości mniejszą moc optyczną, więc produkcja jest znacznie spowolniona. Dużą zaletą jest ich rozmiar, który jest do trzech rzędów wielkości mniejszy. Ułatwia to i obniża koszty montażu laserów półprzewodnikowych w systemach wielowiązkowych, które mogą być sterowane jednocześnie (zwiększanie mocy) lub oddzielnie (grawerowanie wielu linii jednocześnie) (11).

Moduł laserowy z połączonymi emiterami

Lasery półprzewodnikowe mają zatem potencjał, aby przewyższać lasery CO2 nie tylko pod względem dokładności, ale także pod względem szybkości i ekonomii produkcji w zastosowaniach fotograwerowania na drewnie. Czynnikiem, który ostatecznie czyni je bardziej odpowiednim emiterem do produkcji grawerowanych zdjęć na drewnie, jest ich wyższa wydajność i skuteczność (15) w kalibracji wiązki w oparciu o aktualne właściwości materiału i jego otoczenia.

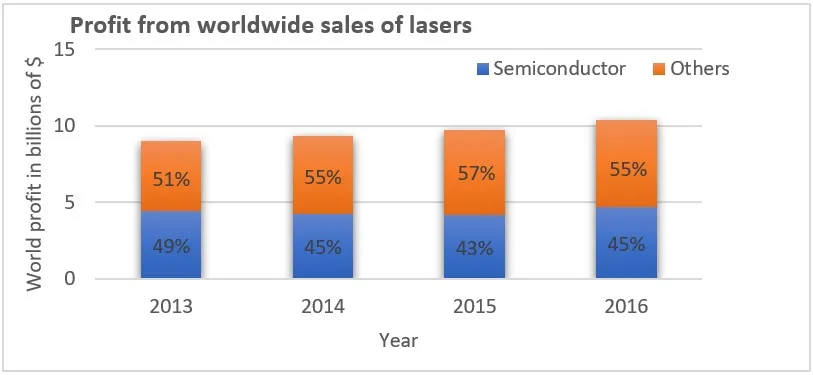

Zastosowanie laserów półprzewodnikowych rośnie z roku na rok i obecnie są one najczęściej stosowanym rodzajem emitera laserowego. Wynika to z szerokiego zakresu zastosowań i znacznego wzrostu ich maksymalnej mocy w ciągu ostatnich kilku dekad. Całkowity globalny przychód ze sprzedaży emiterów laserowych wyniósł 10,4 mld USD w 2016 r. (16). Z tego 45% pochodziło ze sprzedaży samych laserów półprzewodnikowych (17). Obecny trend, przedstawiony na rysunku 1, sugeruje, że technologia ta ma obecnie bardziej obiecującą przyszłość pod względem przyciągania inwestycji w badania i rozwój.

Sprzedaż laserów półprzewodnikowych

Rosnąca jakość grawerowania laserowego

Dwa podstawowe procesy chemiczne zachodzące w materiale drzewnym podczas grawerowania laserowego to spalanie i karbonizacja. Procesy te zachodzą jednocześnie i przy odpowiedniej kontroli można uzyskać znaczną liczbę różnych odcieni. W celu uzyskania odpowiedniej kontroli można zastosować wiele podejść. Jedną z opcji jest różne ogniskowanie wiązki lasera.

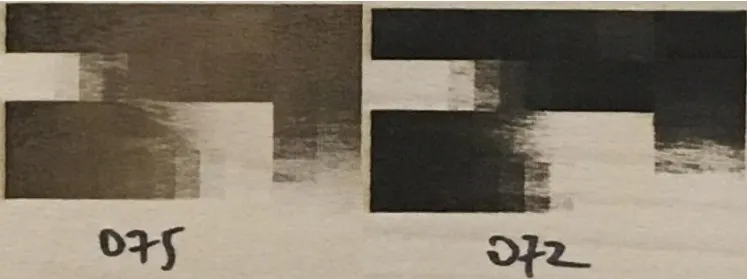

Wyniki zogniskowanego i rozogniskowanego LASERA

Podczas grawerowania wiązką skupioną materiał jest odcinany, a paleta odcieni zmienia się od jasnobrązowego do ciemnobrązowego. W przypadku grawerowania wiązką nieogniskowaną uzyskujemy bogate odcienie czerni. W ten sposób możemy uzyskać różne palety odcieni i uzyskać większą liczbę kolorów podczas grawerowania z odpowiednią kombinacją. Prowadzi to do większej głębi grafiki i lepszego przenoszenia zdjęć i grafik na drewno. Przy odpowiednim dostrojeniu, możliwe jest osiągnięcie jakości podobnej do standardowego druku. To sprawia, że grawerowanie laserowe w drewnie jest bardzo interesujące z punktu widzenia jakości i ekologii całego procesu. Nie ma tuszu, nie ma chemii. Takie produkty można określić jako przyjazne dla środowiska i mające znacznie mniejszy negatywny wpływ na środowisko. Jedynymi negatywnymi elementami są światło lasera, które jest miniaturowe i trwa dziesiątki tysięcy godzin oraz potrzebna energia.

Różne wyniki zdjęcia źródłowego (środek) ze skupioną (po lewej) i rozogniskowaną (po prawej) wiązką lasera

Na powyższym obrazku widzimy różne palety odcieni, które uzyskano tylko dzięki różnemu skupieniu wiązki. Kod produkcyjny, jednostka sterująca i ustawienia mocy lasera były identyczne. Należy wspomnieć, że rozmycie wiązki prowadzi również do nieco większych wymiarów grawerowanego punktu, dzięki czemu teoretycznie można uzyskać niższe szczegóły. Zawsze zależy to od wydajności i optyki głowicy grawerującej. Konieczne jest skupienie wiązki biorąc pod uwagę pożądaną rozdzielczość. Jednak podczas wykonywania zdjęć i grafik w drewnie, grawerowany punkt będzie miał ograniczony minimalny rozmiar (w zależności od mocy i optyki), ponieważ drewno pali się również nieznacznie wokół grawerowanego punktu. Zapewnia to pewną swobodę regulacji ostrości w stosunku do grawerowanego punktu.

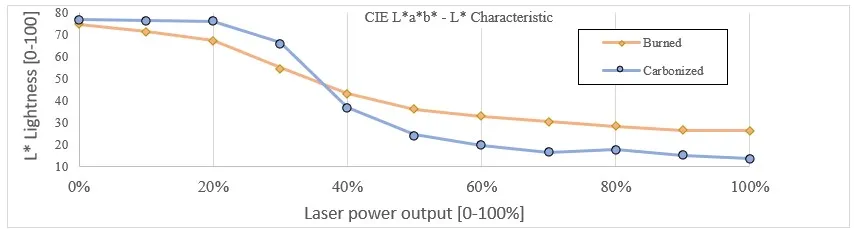

Rozmyta wiązka zapewnia zwiększenie ciemności wynikowej grafiki, jak pokazano na poniższym wykresie. Jednocześnie krzywa cienia jest ostrzejsza, więc wynikowe przyciemnienie następuje szybciej. Dlatego maksymalna moc emitera powinna być odpowiednio dostosowana, aby cała głębia odcieni była równomiernie rozłożona na histogramie grafiki wejściowej. Należy wspomnieć, że rozmyta wiązka potrzebuje więcej mocy do zmiany materiału niż wiązka skupiona. Wynika to z niższej gęstości energii wiązki rozmytej i można to zobaczyć na poniższym wykresie dla wartości mocy lasera 0-20%.

Głębokość cienia grawerowania laserowego z wypaloną i zwęgloną powierzchnią

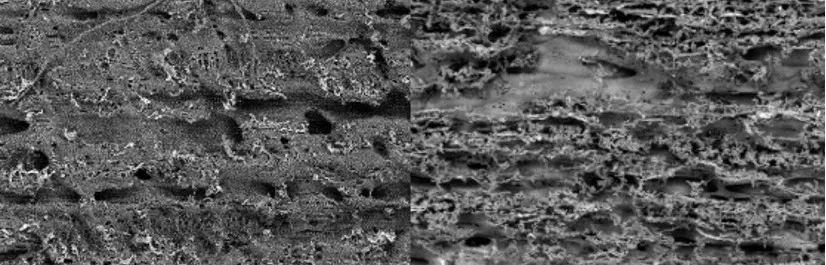

Powstałe powierzchnie mają różny skład. Różnicę między tymi procesami chemicznymi można łatwo zobaczyć na poniższym skanie z mikroskopu elektronowego. Ilość czarnego węgla pozostawionego na powierzchni drewna gwałtownie zmienia się wraz ze wzrostem karbonizacji powierzchni. Jest to oczekiwane, ponieważ czarny węgiel jest odpowiedzialny za czarny odcień powierzchni. Głębokość powierzchni zmienia się tylko nieznacznie, ponieważ główna energia lasera jest wykorzystywana do karbonizacji drewna, a nie do jego sublimacji.

Różnice w ilości czarnego węgla pod mikroskopem elektronowym dla skupionej wiązki laserowej (po lewej) i rozogniskowanej wiązki laserowej (po prawej)

Jak wybrać odpowiedni zestaw do modernizacji maszyny CNC Zestaw dla konkretnej maszyny CNC?

Specjalnie dla Ciebie przygotowaliśmy stronę internetową, która prowadzi użytkownika przez proces wyboru głowicy laserowej, a następnie prowadzi do odpowiedniego zestawu dla Twojej maszyny CNC. Kliknij poniższy przycisk, aby odwiedzić tę stronę.

Wnioski

Zastosowanie laserów półprzewodnikowych rośnie z każdym rokiem. Dzięki rosnącej mocy wyjściowej laserów półprzewodnikowych, mogą być one stosowane w coraz większej liczbie przypadków. Fizyczne wymiary emiterów pozwalają na ich łączenie. Można je łączyć w celu uzyskania większej mocy wyjściowej lub szybszego grawerowania rastrowego (grawerowanie wielu rzędów w tym samym czasie). Dzięki rozogniskowanej wiązce można uzyskać ciemniejsze odcienie podczas grawerowania drewna. Prowadzi to do większej głębi uzyskanej grafiki. Dzięki odpowiedniej kombinacji można uzyskać lepszą jakość transferu obrazu na powierzchnie drewniane. Ważne jest, aby zoptymalizować proces grawerowania laserowego do różnych gatunków i stanów drewna.

Przy tych samych ustawieniach lasera i mocy wyjściowej uzyskuje się różną jakość. Skupienie wiązki to tylko jedna zmienna. Wilgotność i wiek samego drewna to inne zmienne, które odgrywają rolę w poprawie wyników grawerowania.

Autor artykułu:

Marcin Jurek

Referencje

- Mishra, Sanjay a Yadava, Vinod. Laser Beam MicroMachining (LBMM) - przegląd. Optics and Lasers in Engineering. 2015, Vol. 73, strony 89-122.

- Minami, K. i inni. Usuwanie przemysłowej zaprawy epoksydowej za pomocą lasera diodowego o dużej mocy. Optics and Lasers in Engineering. 2002, Vol. 38, 6, strony 485-498.

- Bruno, Luigi. Charakterystyka mechaniczna materiałów kompozytowych za pomocą technik optycznych: A review. Optics and Lasers in Engineering. 2018, Vol. 104, strony 192-203.

- Chen, Yao i inni. Zmiany koloru i składu chemicznego powierzchni ekstrahowanego drewna. Wood Science and Technology. 2014, Vol. 48, strony 137-150.

- Kifetew, Grima. Zastosowanie metody pomiaru pola odkształcenia do drewna podczas suszenia. Wood Science and Technology. 1996, Vol. 30, strony 455-462.

- Martinez-Conde, Alejandro, i inni. Review: Analiza porównawcza lasera CO2 i konwencjonalnego piłowania do cięcia tarcicy i materiałów drewnopochodnych. Wood Science and Technology. 2017, Vol. 51, strony 943-966.

- Rothenbach, Christian A. a Gupta, Mool C. Litografia laserowa o wysokiej rozdzielczości i niskich kosztach przy użyciu zespołu głowicy optycznej Blu-ray. Optics and Lasers in Engineering. 2012, Vol. 50, 6, strony 900-904.

- Barletta, Massimiliano, Gisario, Annamaria a Tagliaferri, Vincenzo. Odzyskiwanie materiałów nadających się do recyklingu: Analiza eksperymentalna obróbki laserowej płyt CD-R. Optics and Lasers in Engineering. 2007, Vol. 45, 1, strony 208-221.

- Wpływ zawartości wilgoci na cięcie laserem światłowodowym drewna sosnowego. Hernández-Castañeda, JuanCarlos, Kursad, Huseyin a Li, Lin. 9-10, 2011, Optics and Lasers in Engineering, Vol. 49, strony 1139-1152.

- Nakamura, S., Pearton, S. a Fasol, G. The blue laser diode - the complete story. 2. Berlin : Springer - Verlag, 2000. str. 368. 978-3-540-66505-2.

- Rodrigues, G.Costa, i inni. Teoretyczne i eksperymentalne aspekty cięcia laserowego bezpośrednim laserem diodowym. Optics and Lasers in Engineering. 2014, Vol. 61, strony 31-38.

- Szybkie i elastyczne znakowanie laserowe i grawerowanie pochylonych i zakrzywionych powierzchni. Diaci, Janez, i inni. 2, 2011, Optics and Lasers in Engineering, Vol. 49, strony 195-199.

- Zeni, Luigi, i inni. Power semiconductor laser diode arrays characterization. Optics and Lasers in Engineering. 2003, Vol. 39, 2, strony 203-217.

- Wang, S. H., i inni. Collimating of diverging laser diode beam using graded-index optical fiber. Optics and Lasers in Engineering. 2000, Vol. 34, 2, strony 121-127.

- Postępy i charakterystyka obróbki materiałów laserem diodowym dużej mocy. Li, Lin. 4-6, 2000, Optics and Lasers in Engineering, tom 34, strony 231-253.

- Holton, Conrad i inni. Roczny przegląd i prognoza rynku laserów: Gdzie się podziały wszystkie lasery? Laser Focus World. [Online] 23. Styczeń 2017. [Cytaty: 20 stycznia 2019 r.] https://www.laserfocusworld.com/lasers-sources/article/16548135/annual-laser-market-review-forecast-where-have-all-the-lasers-gone.

- Unlimited, Strategies. Światowy rynek laserów: Przegląd rynku i prognoza 2017. New Hampshire : Strategies Unlimited, 2017.