レザー用レーザーカッターの選び方 - 完全ガイド

レザークラフト愛好家にとって、レザー加工における精密さと品質は極めて重要です。Opt Lasersは、レザーの切断や彫刻専用に設計された青色レーザーカッターを各種提供しています。本包括ガイドでは、Opt Lasers製品群の中からレザー向け最適な青色レーザーカッターを選ぶために考慮すべき主要要素について解説します。出力・精度からソフトウェアの互換性、カスタマーサポートまで、レザークラフトプロジェクトにおいて十分に判断するために知っておくべき全ての情報を網羅しています。

レザーカッターの理解

レザー用青色レーザーカッターを選択するための第一歩は、これら装置の詳細な仕組みを理解することから始まります。基本定義から使用可能なレーザーの種類、レザー素材への適用方法まで、この包括ガイドは、適切な選択を行うために必要な知識を提供します。

レザー用レーザーカッターの定義

レザー用レーザーカッター(別名:レザーレーザーカッター)は、レザー材料へパターンやデザインの切断・彫刻・エッチングを行うために設計された高精度で高度な(かつ使いやすい)装置です。集束レーザービームを利用して、直接接触することなくレザー表面を詳細に加工し、素材の完全性を維持しつつ、卓越したデザイン精度を実現します。レザーレーザーカッターは、迅速な調整や複雑なデザイン、モチーフ、質感の構築を可能にするため、従来の手動工具と比べて加工効率が飛躍的に向上しています。手動工具では新しいプロジェクトごとに刃具を調整する必要がありましたが、レーザーカッターはその必要がありません。

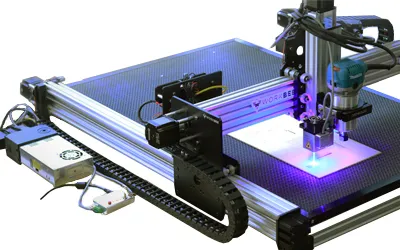

最も効率的なレザーレーザーカッターは青色レーザーを採用しており、CO2 レーザー(またはファイバーレーザー)方式よりもレザー加工において技術的優位性があります。レーザーカッターおよびレーザー彫刻機は、高品質な青色レーザーヘッド(例:Opt LasersのXT8またはXT-50青色レーザーヘッド)を高性能CNC機(例:Shapeoko ProやX-Carve Pro)に搭載して運用するのが最適です。

レザー用レーザー彫刻機と比較すると、レザー用レーザーカッターは一般により高出力の青色レーザーヘッド(例:Opt Lasers XT8の45W青色レーザーヘッド)を指します。以下に紹介する2製品は、CNCマシンに搭載するためのOpt Lasersのレザーレーザーカッター例(XT-50およびXT8レーザーヘッド)です。各種CNCマシン用レザーカッティングレーザーキットは、Opt Lasers Plug&Play Laser Kits for All CNC Machinesのウェブページをご覧ください。

レザーカッティングの定義

レザーカッティングとは、レザー材料の形状加工、寸法調整、模様加工を、素材の一部を除去することで実現するプロセスです。伝統的な刃物やハサミといった手工具から、レーザーカッターなどの先端機器まで、様々なツールでレザーカットが行われます。特にレーザーカッターは、切断プロセスを精密に制御でき、複雑なデザインの実現や生産効率の向上を可能にします。レザーカットは、レザークラフトおよび衣類、アクセサリー、家具張り材などの製造工程における基礎的な技術であり、素材の品質と美的価値を維持するために熟練した加工が求められます。

各種レザーレーザーカッターの特徴

レザー用レーザーカッターを選定する際、まず自身のニーズに最適なレーザータイプを選ぶことが重要です。Opt Lasersは、レザーカットに最も効率的な青色レーザーヘッドを各種提供しています。一方、市場にはファイバーレーザー、ダイオードレーザー、CO2 レーザーといった他のレーザー方式も存在し、それぞれ異なる皮革種類に対して独自の特性を持ちます。以下の表は各レーザー方式の主な違いをまとめており、レザーカット用途に最適な選択を絞り込む際の参考になります。

| レーザータイプ | 実際の特徴 |

|---|---|

| ファイバーレーザー | 理論的には高い電気エネルギー効率を有するものの、皮革の大部分においてファイバーレーザーの吸収率が低いため、鹿革以外ほとんどの皮革には適しません。 |

| 青色ダイオードレーザー | レザーカットにおいて最も効率的かつ高精度。初期投資が低く、メンテナンスもほぼ不要、加工スピードも高速。 |

| ハイブリッドレーザー | ファイバーレーザーと青色ダイオードレーザー双方の利点を組み合わせていますが、実際のレザー彫刻・加工工程のほぼ全ては青色レーザーが担います。 |

| CO2 レーザー | CO2 レーザーは供給電力の95〜96%(チラーを含む)をロスし、ランニングコストや光熱費が高額となりがち。また、皮革に焦げ跡が残りやすくなります。さらに、残存水分も蒸発させるため、加工後は皮革の保湿処理が必要です。青色レーザーと異なり、加工後に皮革が悪臭を帯びやすいのも特徴です。 |

| UV レーザー | 低波長UVレーザー(280〜315nm)は発癌性が極めて高く、315〜400nm波長でも大量曝露によりわずかに発癌性が指摘されています。 |

最終的な選択は、予算、必要なCNCマシンのサイズ、プロジェクトの複雑性、求める精度など、様々な要因によって決まります。各種レーザーカッターの特徴をより深く理解することで、レザーカット用途に最適な選択がしやすくなります。

青色レーザーがレザー素材に作用する仕組み

Opt Lasersの青色レザーカッターは高出力レーザーと高度な操作性を持つソフトウェア(LightburnやVectric等)を組み合わせることで、精密かつ効率的な切断を実現します。青色レーザービームはレザー素材に集光され、急速に表面を加熱・蒸発させ、シャープな切断面を形成します。この技術により、精巧なデザインや複雑なパターンも容易に加工可能であり、工場やタンナー、プロ・愛好家のいずれにも最良の選択肢となっています。

レーザーカッター選定時の考慮ポイント

レザー用青色レーザーカッターを選定する際、最適な選択を下すために考慮すべき重要なポイントが複数存在します。最も合理的な選択は青色レーザーヘッドです。ファイバーレーザーは鹿革以外のレザーカットには極めて非効率的です。一方、CO2 レーザーは多様な高出力モデルが長年市場開発されているため入手しやすいが、メンテナンスの手間や煩雑さがあります。世界初の3ダイオード青色レーザーヘッドは2020年にOpt Lasersが発売し、2024年初頭には8ダイオード45W青色レーザーヘッドもリリースされています。CO2 レーザーの高出力機種が長く主流だったことで誤った情報が流布されがちですが、現状ではCO2 レーザーは青色レーザー技術に対し既に時代遅れで劣る方式です。

一般的に青色レーザーは、レザーへの吸収率および加工効率で最良の性能を発揮します。1台の青色レーザーヘッドと比較してCO2 レーザー(同等出力換算)は秒間の切断スピードがわずかに上回る場合がありますが、同一出力で比較する場合は青色レーザーがより速く、消費電力も大幅に低減されます。さらに、同一CNCに複数の青色レーザーヘッドを搭載することで切断速度を向上させることも可能であり、スケーラビリティに優れています。100台の青色レーザーヘッドが1台のCO2 レーザーと同じ設置面積に収まる場合、それらの合計出力は個々の青色レーザー出力の合計よりもずっと低いエネルギー消費で済みます。加えて、青色レーザーヘッドの方が精度も高いです。

素材適合性・厚み・出力・精度など、それぞれがレザー加工における最適なレーザーカッター選定において重要な役割を果たします。

素材適合性および対応厚み

レーザーカッターは対応可能な素材や厚みが異なります。特にレザーの精密加工に特化した装置を選択することが必要です。例えば、XT8青色レーザーヘッドやCO2 レーザーは、任意のレザー厚を1パスでカット可能です。一方で、XT-50は2mm厚(1/12インチ)までの単一パス切断に最適ですが、6mm厚レザーも複数回パスにより加工できます。この場合、毎パス後にレーザーヘッドの高さを調整することが推奨されます。

出力および精度

レーザーカッターでは、出力(レーザー強度)と精度が非常に重要です。高出力は切断速度を高速化し、精度は正確で美しいカットを保証します。出力と精度のバランスが取れたレーザーカッターを選択することで、レザーカットプロジェクトにおける最適な加工結果を得ることができます。典型例がOpt LasersのXT8レーザーヘッドです。

素材との適合性、厚み、出力、精度は、レザーカッター選定時の極めて重要な要素です。これらを総合的に評価することで、用途に応じて最適な青色レーザーカッターを選択し、レザーカットプロジェクトのパフォーマンスを最大化できます。

CNCマシンのサイズ

レザーカットを行うCNCマシンのサイズ選定も重要です。小型CNCマシンは小片レザーしか加工できず、大判レザーには適しません。特に牛革など大型のレザーを加工する際は留意が必要です。具体的には、機械本体サイズより一回り小さい作業エリア寸法を確認する必要があります。例えば、Shapeoko Pro 4×4は本体サイズ60"×59"、作業エリア48.7"×48.7"となっています。

レーザーカッター選定までのステップバイステップガイド

最適なレーザーカッターを選ぶため、以下のステップバイステップ計画に従うことを推奨します。

- 自社事業の青色レーザー技術への移行計画を立案:工場・事業所で扱う全レザー種をリストアップし、今後全レザーカットを青色レーザーに一括移行するのか段階的に移行するのか、期待する生産量に応じて方針を決定します。

- Opt Lasersの無料素材テストサービスを利用:Opt Lasersの素材テストアンケートに記入し、テスト用レザーサンプルを送付することで、実際の加工結果に基づき検討できます。

- 市場で入手可能なCNCマシンを調査:ShopSabre、Avid CNC、I2Rなどレーザーを標準搭載するCNCメーカーや、Shapeoko Pro、X-Carve Proなどユーザー自身でレーザーを後付けするケースが多いCNCを調査し、導入希望CNCを決定します。

- 移行予算の算出:投資額と省コスト効果を試算し、青色レーザー技術導入への包括的ロードマップを策定します。

- Opt Lasersにマルチバイ割引を相談:導入計画が固まったら、複数台同時購入時の割引についてOpt Lasersへ問い合わせます。

- Opt Lasersから青色CNCレーザーキットを購入:青色レーザーのレザーカット導入を決定後、専用レーザーキットを購入します。

おすすめレザー用青色レーザー彫刻製品一覧

レーザーカッター性能の最大化

レザーカットのパフォーマンスを最大限に高めるための手順がいくつかあります。

高度なレザーカット技術

レザーカット速度を向上させるための技術・工法が複数存在します。

エアアシストの導入

エアアシスト導入により、レザーカット速度はさらに2〜3倍(最大6.5倍)まで高めることが可能です。

定期的なクリーニング

青色レーザーカッターの性能を最大化するため、適正なメンテナンスと安全対策が不可欠です。以下のポイントに留意してください。

- 光学部品を定期的にクリーニングし、切断精度とレンズコーティングの劣化防止を図る

- 作業空間の換気を徹底し、煙やガスの蓄積を抑制する

- 摩耗部品は早期交換し、不要なトラブルを回避する

メンテナンスおよび安全プロトコルを継続的に遵守することで、レーザーカッターの長寿命化ならびに作業者・作業空間の安全を両立できます。適切なメンテナンスが、信頼性の高い機械運用の前提です。

カット後の換気・臭気対策

青色レーザーカッターによるレザープロセスではCO2 レーザーに比べて発生する煙や臭いは少なくなりますが、切断後の強い臭気を除去するための対策がいくつかあります。

- オゾン発生器による換気:レーザーカット後にオゾン発生器で皮革を換気することで、数時間以内に臭気を迅速かつ効果的に除去できます。

- (特許取得済み)リシノール酸亜鉛系脱臭剤による処理:この方法は特許取得済みで、 予想される特許満了日は2030年8月11日です。